- نحوه ی دسترسی به پایان نامه های دانشگاه های مختلف جهان

- کاغذ لیتموس برای شناسایی غذاهای فاسد

- وجود سلنیم در خون مادر از ورود سم به بدن جنین جلوگیری میکند

- تعادل شیمیایی-شیمی تجزیه

- اثزدما بر تعادل-شیمی تجزیه رشته صنایع شیمیایی

- اثر دما بر انحلال پذیری-شیمی تجزیه رشته صنایع شیمیایی

- آدرس فیسبوک سایت

- چگونه برف درست کنيم

- دودزا

- نارنجک با پرمنگنات پتاسيم

آخرین مطالب

يه کلاغ و يه خرس سوار هواپيما بودن کلاغه سفارش چايي ميده چايي رو که ميارن يه کميشو ميخوره باقيشو مي پاشه به مهموندار

مهموندار ميگه چرا اين کارو کردي؟

کلاغه ميگه دلم خواست پررو بازيه ديگه پررو بازي! چند دقيقه ميگذره باز کلاغه سفارش نوشيدني ميده باز يه کميشو ميخوره باقيشو ميپاشه به مهموندار

مهموندار ميگه : چرا اين کارو کردي؟

کلاغه ميگه دلم خواست پررو بازيه ديگه پررو بازي !

بعد از چند دقيقه کلاغه چرتش ميگيره

خرسه که اينو ميبينه به سرش ميزنه که اونم يه خورده تفريح کنه ...

مهموندارو صدا ميکنه ميگه يه قهوه براش بيارن قهوه رو که ميارن

يه کميشو ميخوره باقيشو ميپاشه به مهموندار مهموندار ميگه چرا اين کارو کردي؟

خرسه ميگه دلم خواست پررو بازيه ديگه پررو بازي

اينو که ميگه يهو همه مهموندارا ميريزن سرش و کشون کشون تا دم در هواپيما ميبرن که

بندازنش بيرون خرسه که اينو ميبينه شروع به داد و فرياد ميکنه

کلاغه که بيدار شده بوده بهش ميگه: آخه خرس گنده تو که بال نداري مگه

مجبوري پررو بازي دربياري!!!!!!!!

نکته مدیریتی : قبل از تقلید از دیگران منابع خود را به دقت ارزیابی کنید

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 391 تاريخ : شنبه 30 مهر 1390 ساعت: 18:39

قانون بقای جرم:

سرآغاز شیمی جدید، آزمایشهای آنتوان لاوازیه است. لاوازیه با تعمق کافی دست اندرکار براندازی نظریه فلوژیستون شد و انقلابی در شیمی پدید آورد او (که از ترازوی شیمیایی بسیار استفاده میکرد) با تکیه بر نتایج آزمایشهای کمّی به توضیح تعدادی از پدیدههای شیمیایی دست یافت.

فلوژیستون (1650 تا 1790 ) گئورگ ارنست اشتال نظریه فلوژیستون را بیان کرد که در سراسر سده هجدهم، نظریه مسلط در علم شیمی بود.

تئوری آزمایش

قانون بقای جرم:

سرآغاز شیمی جدید، آزمایشهای آنتوان لاوازیه است. لاوازیه با تعمق کافی دست اندرکار براندازی نظریه فلوژیستون شد و انقلابی در شیمی پدید آورد او (که از ترازوی شیمیایی بسیار استفاده میکرد) با تکیه بر نتایج آزمایشهای کمّی به توضیح تعدادی از پدیدههای شیمیایی دست یافت.

فلوژیستون (1650 تا 1790 ) گئورگ ارنست اشتال نظریه فلوژیستون را بیان کرد که در سراسر سده هجدهم، نظریه مسلط در علم شیمی بود.

فلوژیستون یا " اصل آتش " جزئی از هر ماده سوختنی بود.

چنین پنداشته شد که هر جسم در اثر سوختن، فلوژیستون خود را آزاد میکند و به صورت سادهتری در میآید، همچنین نقش هوا را در سوختن، انتقال فلوژیستون میدانستند. مثلاً بنابر نظریه فلوژیستون خواهیم داشت:

فلوژیستون+ خاکستر چوب

و امروزه میدانیم فرآیند سوختن چوب چنین است:

گازهای اکسیژندار+خاکستر گاز اکسیژن+ چوب

هم چنین این نظریه تشکیل یک اکسید فلزی (کالکس) در اثر حرارت دادن فلز در هوا (عمل تکلیس) را به طریقی مشابه تفسیر میکند:

فلوژیستون + کالکس فلز

و اکنون فرآیند زیر برای ما روشن است:

اکسید فلزی ( کالکس) گاز اکسیژن+ فلز

در نظریه فلوژیستون ذاتاً مشکلی وجود دارد که هرگز توضیح کافی درباره آن داده نشد وقتی چوب میسوزد فرض بر این است که فلوژیستون از دست میدهد و نتیجه آن خاکستری است که جرم آن کمتر از قطعه چوب است. امّا در فرآیند تکلیس، از دست رفتن فلوژیستون با افزایش جرم همراه است، چون مسلماً جرم اکسید فلزی بیشتر از جرم فلز اولیه است. هواداران این نظریه متوجه وجود این مشکل شده بودند، لیکن در سراسر سده هجدهم تقریباً اهمیت توزین و اندازهگیری مشخص نشد.

لاوازیه در " قانون پایستاری جرم" خود میگوید: در طی یک واکنش شیمیایی تغییر محسوسی در جرم صورت نمیگیرد. به عبارت دیگر، جرم کل تمام موادی که در واکنش شیمیایی وارد میشوند برابر جرم تمام محصولات واکنش است. لاوازیه به کمک ترازو و اندازهگیریهای رقان خود نتیجه گرفت که مثلاً در واکنش:

حاصلجمع جرمهای مواداولیه برابر حاصلجمع جرمهای محصولات عمل میباشد. بنابراین او گفت که ماده به خودی خود به وجود نمیآید و از بین نمیرود، بلکه از شکلی و ترکیبی به شکل و ترکیب دیگر در میآید.

این قانون در کارهای پیشین محسوس بود، لیکن او آن را به وضوح بیان کرد و مبنای کار علمی خود قرار داد.

در آن زمان وجود گازها و عدم شناخت آنها، بازدارنده توسعه نظریههای شیمیایی بود مثلاًٌ در واکنش سوختن و یا تکلیس برای اثبات قانون پایستاری جرم، باید جرم گازهای اولیه و محصول را بدانیم. بنابراین تفسیر این فرآیندها، بسته به شناخت گازهای درگیر در واکنش و روشهای کار با آنها و اندازهگیریشان توسط شیمیدانان بود. لاوازیه با استفاده از نتایج کارهایی که دیگر دانشمندان درباره گازها به عمل آورده بودند به توضیح اینگونه واکنشها پرداخت.

لاوازیه در شرح و تفسیر پدیدههای شیمیایی تعاریف جدید عنصر و ماده مرکب را به کار میگرفت. مثلاً در واکنش تکلیس او فلز را یک عنصر دانست و نشان داد کالکس ماده مرکبی از فلز و اکسیژن هوا است.

او در کتاب خود (رسالهای مقدماتی درباره شیمی ) که در سال 1789 منتشر شد، به طور کلی از واژههای جدید استفاده کرده است که زبان شیمی امروزی بر مبنای سیستمی از نامگذاری است که لاوازیه در ابداع آن سهمی داشته است.

اقداماتی که دانشمندان از سالهای 1970 به بعد به عمل آوردهاند با استفاده از این کتاب بیان شده است و آنچه در دو سده پس از لاوازیه درباره شیمی دانسته شده، بسیار بیشتر از بیست سده پیش از اوست.

زندگینامه آنتوان لوران دو لاوازیه (1794- 1743)

لاوازیه در سال 1743 در خانوادهای ثروتمند در شهر پاریس چشم به جهان گشود. تحصیلات خود را در رشته وکالت به پایان رساند و سپس به تحصیل علومی چون ستاره شناسی، شیمی و گیاه شناسی پرداخت. در 23 سالگی به خاطر کتابهایی که در زمینههای متعددی از جمله:

سیستم روشنایی پاریس، طبقههای ارضی کوهستانها و تجزیه گچهای اطراف پاریس تألیف کرده بود، جایزه فرهنگستان علوم را به خود اختصاص داد. وی کاشف عنصر اکسیژن و اسید کربنیک است و در آزمایش معروف خوکچه هندی ثابت کرد تنفس نوعی سوختن کند است.

از کارهای برجسته وی تهیه شوره و باروت است. وی یک ماه و نیم خود را در اتاقی تاریک حبس کرد تا چشمانش به تاریکی حساس شود زیرا در یک آزمایش به شناخت شدتهای گوناگون نور نیاز داشت. بیان کننده قانون پایستگی جرم در واکنشهای شیمی، بهرهگیری از ترازو را در آزمایشگاهها مرسوم کرد. در سال 1771 با دختر یکی از اعضای هیأت مدیره وصول مالیات ازدواج کرد، وی که در 14 سالگی به عقد لاوازیه در آمده بود به زودی زبانهای لاتین و انگلیسی را آموخت و به ترجمه آثار پریستلی و کاوندیش برای شوهرش پرداخت، او زنی خانهدار و کاردان بود و خانه را به میعادگاه عمومی دانشمندان فرانسوی کرده بود. در سال 1793 پس از پیروزی جمهوریخواهان در دادگاه انقلاب حکم توقیف لاوازیه صادر شد و در هشتم ماه سال 1794 به جرم ظاهری ریختن آب در توتون سربازان به اعدام با گیوتین محکوم شد ولی در سال 1796 دولت فرانسه از وی اعاده حیثیت کرد و مراسمی بنام تشییع جنازه او برگزار کرد و مجسمههایی از او ساخته شد. لاگرانژ ریاضیدان بزرگ فرانسوی یک روز پس از اعدام وی گفت:

»جدا کردن سر لاوازیه یک لحظه بود ولی کشور فرانسه تا یک قرن بعد، مردی نظیر او بدست نخواهد آورد« همسرش پس از مرگ او اثر ناتمام وی که در زندان نوشته بود را جمعآوری و محرمانه چاپ کرد.

لاوازیه را پدر شیمی نو مینامند.

تئوری آزمایش :

قانون بقای جرم می گوید که در جریان یک واکنش شیمیایی تغییری در جرم ، که قابل تشخیص باشد روی نمی دهد.

این گفته در مورد تبدیلات هسته ای صادق نیست در این گونه موارد پذیره اینشتاین درباره هم ارز بودن جرم وانرژی ، تبدیل مقدار کمی از جرم به انرژی را به طور رضایت بخش بیان می کند.

در واقع باید قانون بقا را به صورت قانون بقای جرم - انرژی بیان کنیم . تغییرات انرژی در واکنش های شیمیایی معمولی ممکن است در نتیجه تغییر جرم باشد ولی این گونه تغییرات جرمی بسیار کمتر از آن است که از طریق آزمایش قابل تشخیص باشد ازاین رو قانون بقای جرم همان طوری که بیان شد ، برای تمام واکنش ها معتبر است به استثناء واکنش هایی که با تغییرات هسته ای همراه باشند .

این قانون نخستین بار توسط آنتوان لاوازیه در اثری از او با عنوان بررسی مقدماتی شیمی 1 رسماً بیان شده است ولی کسانی هم که پیش از او با روش های کمی سروکار داشته اند چنین اصلی را پذیرفته بودند قانون بقای جرم تا آنجا که به معادلات شیمیایی مربوط می شود به این معنی است که اتم های هر عنصر خواه ترکیب شده وخواه ترکیب نشده به همان تعداد که در طرف چپ معادله دیده می شوند در طرف راست آن هم باید وجود داشته باشند.

مس:

مس از واژه يوناني Chalkos و کلمه لاتين Cyprium اقتباس شده است زيرا بخش اعظم آن در Cyprus استخراج شده است . اين اصطلاح به صورت Cuprum ساده شده و به واژه انگليسي Copper تغيير نموده است.

مس يك عنصر فلزي با قابليت انعطاف (چكش خواري)، شكل پذير، به رنگ قهوه اي متمايل به قرمز، داراي جلاي فلزي ، وزن مخصوص آن kg/cm3819 ، وزن اتمي 54/63 ، دماي ذوب 2595 و دماي ذوب آن 1083 درجه سانتي گراد ، مقاوم در برابر خوردگي و ديا مغناطيس است. مس تنها فلزي است كه به صورت خالص به مقدار زياد در توده هاي بزرگ يافت ميشود و رساناي الكتريكي و حرارتي خوبي ميباشد.

مس يكي از فلزات غير آهني است كه بيشترين كاربرد را بعد از آلومينيوم در گروه فلزات غير آهني دارا است. خواص عالي نظير هدايت الكتريكي و حرارتي بالا، قابليت ماشين كاري و شكل پذيري خوب و ... مس را به يك فلز اساسي در صنعت امروزي جهان مبدل كرده است. از اوايل قرن هجدهم، همزمان با صنعتي شدن جهان و رشد تكنولوژي و صنعت مخصوصاً كشف الكتريسته و استفاده گسترده از انرژي الكتريكي، اهميت مس در جهان افزايش يافت.

مس از فلزات اصلي و بيست و چهارمين عنصر فراوان در پوسته زمين است و فراواني مس درپوسته زمين 01/0 % مي باشد. نماد اين عنصر Cu بوده و با عدد اتمي 29 مي باشد .

قانون بقای جرم

وسایل آزمایشگاهی مورد نیاز:

1.استوانه مدرج 2. سه پایه 3 . چراغ گاز بونزن 4. توری 5. 2ارلن 6. 2عدد قیف 7. یک عدد همزن 8. شیشه ساعت 9. ترازو های دیجتالی 10.کاغذ 11.کاغذ PH متر 12. آبفشان حاوی آب مقطر

مواد آزمایشگاهی مورد نیاز :

1. مس 2. نیتریک اسید 6 نرمال 3.اسید کلرید ریک 1.2 نرمال 4. سدیم هیدروکسید6 نرمال 5. آمونیاک 6. سدیم کربنات اشبا ع 7. روی 8. اسید سولفوریک

نکات : ابتدا وسایل مورد نظر را از مسئول آزمایشگاه تحویل گرفته و سپس یک بار آن را با آب شهری وسپس بار دیگر آن را با آب مقطر شستشو داده به دلیل آن که بار دوم آن را با آب شهری شسته ایم این است که آب شهری حاوی مقداری یون می باشد که در انجام آزمایش خلال هایی ایجادمی کند .مواد محلول شیمیای را به خاطر این که حاوی گاز های سمی می باشد آن را زیر هود باید تحویل گرفت ودر هنگام باز کردن هود را روشن کرده تا گازهای سمی وآزار دهنده از طریق هود به خارج آزمایشگاه منتقل شود وبعد از باز کردن ظرف مورد نظر فوراً سرآن را می بندیم . مواد شیمیای ومورد نیاز جامد را در کنار ترازو تحویل می گیریم .

شرح آزمایش :

مرحله اول: ابتدا مقداری مس (cu) به وزن 117/0 گرم را با ترازوی دقیق دیجیتالی در آزمایشگاه وزن می کنیم این مقدارنباید متجاوز از12/0گرم وکمتر از 09/0 گرم باشد.

پس از برداشتن مس مورد نظر آن را یک ارلن قرار داده وحدود 10میلی متر اسید نیتریک 6 نرمال به آن می افزایم سپس چراغ گاز بونزن را روشن کرده وشعله را تنظیم می نمایم سپس سه پایه و توری بر روی چراغ بونزن قرار می دهیم تا حرارت درسطح توری کاملاً پخش شود سپس ارلن حاوی مس و اسید نیتریک 6 نرمال را روی آن قرار داده تا بر اثر حرارت واکنش به طور کامل انجام شود و هر از چند ثانیه ارلن را تکان می دهیم .

بعد از کامل شدن واکنش توسط حرارت ، مس قرمز رنگ به علت حل شدن در نیتریک اسید 6 نرمال بی رنگ تغییر رنگ داده واز آبی باز به فیروزه ای رنگ تبدیل شد که فیروزه ای رنگ شدن محلول حاکی از آن است که واکنش به طور کامل انجام شده است . باید متذکر شویم در هنگام حل شدن مس در نیتریک اسید 6 نرمال به وسیله حرارت این واکنش در زیر هود انجام شود چون گاز های خارج شده سمی و آزار دهنده می باشد.

بعد از حل شدن مس در نیتریک اسید 6 نرمال فر آورده هایی به نام های نیترات مس ، آب ، مونو کسید نیتروژن ، تولید شده که این گاز بسیار سمی می باشد که در اثر برخورد نور و اکسیژن با این گاز سفید رنگ تغییر رنگ داده و به گاز بسیارسمی وقهوه ای رنگ نیتروژن دی اکسید تبدیل می شود.

3CU(NO3)2(ag + 4H2O(ag) + 2NO(g) 3CU(s)+ 8HNO3(ag)

مرحله دوم : محلول مس نیترات که در مرحله قبل تهیه شده است را سرد می کنیم و می توانیم برای سرعت بخشیدن به سرد شدن محلول چند دقیقه آن را در جایی گذاشته تا مقداری از حرارت خود را از دست بدهد ، سپس ارلن مورد نظر که حاوی مس نیترات است را در زیر آب قرار می دهیم تا به سرد شدن محلول سرعت دهیم و نرا باید نهایت دقت را به کار بریم تا آب وارد محلول شود.

بعد از سرد شدن محلو ل مس نیترات چون این محلول حاوی مقداری اسید نیتریک اضافی و باید در این مرحله مس کربنات اضافه می کنیم در نهایت واکنش کربنات در اثر برخرد به اسید نیتریک تجزیه می شود و نمی توانیم ادامه آزمایش برای مراحل بعدی انجام دهیم در این مرحله باید اسید نیتریک اضافی رابه قبل از افزودن مس کربنات خنثی کرد، برای خنثی کردن محلول مقداری سدیم هیدروکسید را از زیر هود برداشته و در استوانه مدرج ریخته و سپس سر محلول را بسته و سدیم هیدروکسید مورد نیاز را قطره قطره اضافه می کنیم که رسوب بسیار کمی تشکیل شود و محلول پی در پی تکان میدهیم تا رسوب ایجاد شده حل شود و باز قطره قطره سدیم هیدروکسید را به آن اضافه می کنیم تا مقدار رسوب ثابت بماند در این مرحله رنگ محلول از فیروزه ای رنگ به سبز لجنی درآید که این حاکی از آن است که رسوب بسیار سمی تشکیل شده است سپس دوباره اسید نیتریک را اضافه کرده تا مقدار رسوب ظاهر شده در آن حل شود واکنش ها یی که با اضافه کردن اسید نیتریک و سدیم هیدروکسید انجام می شود .

توجه کنید که اسید زیادی اضافه نکنید در این مرحله در این مرحله رنگ محلول از سبز لجنی به سبز کمرنگ متمایل به فیروزه ای تبدیل می شود .

H20+NaNO3 1. NaoH + HNO3

CU(OH)2 +2NaNO3 2. CU(NO3)2 + 2 Na OH

CU(NO3)2 +H20 3. CU (OH)2 + 2HNO3

برای این که مطمئن شدیم محلول ما خنثی تا مس کربنات را اضافه کنیم تستPH متری را انجام می دهیم که این کار به وسیله همون و کاغذ PHمتر انجام می شود که روش کار به صورت این است را به ته محلول زده و مقداری از محلول را به وسیله همزن روی کاغذ PH گذاشته اگر کاغذ PH تغییر رنگ نداد محلول خنثی می باشد اما اگر کاغذ PH متر به رنگ قرمز در آمد محلول هنوز اسیدی می باشد و اگر به رنگ آبی در آمد محلول ما بازی است در صورت خنثی بودن محلول مقداری سدیم کربنات را از زیر هود برداشته ودر استوانه مدرج ریخته وسپس درب ظرف حاوی سدیم کربنات را بسته و مقدار برداشته شده سدیم کربنات را قطره قطره به محلول اضافه کرده و مرتباً آن را تکان می دهیم تا رسوب تشکیل شده حل شود سپس سدیم کربنات را اضافه می کنیم تا رسوب تشکیل شده ودیگر در محلول حل نشود و ثا بت بماند در این مرحله رنگ محلول از سبز کمرنگ متمایل به فیروزه ای به آبی آسمانی تبدیل شود .

پس از ثابت ماندن رسوب برای اینکه مطمئن شویم واکنش ها کامل شده است ml 10 سدیم کربنات دیگر اضافه می کنیم وبر روی محلولمان آنقدر آب می ریزیم وسپس می گذاریم تا رسوب ته نشین شود ، که رسوب ته نشین شده به رنگ آبی و محلول های بالای آن کاملاً شفاف وبی رنگ و شفاف باشد در این مرحله آزمایش، رسوب گیری را انجام می دهیم که به صورت زیر است :

مقداری از عامل رسوب دهنده که در این مرحله از آزمایش ، سدیم کربنات است ، یکی الی دو قطره به محلول اضافه کرده در این صورت اگر پای محلول کدر شده یا رسوبی از آن به طرف پایین حرکت کرد متوجه می شویم که واکنش ما کامل نیست.

پای محلول همان سطح شفاف و بی رنگ محلول می باشد . اگر واکنش ما کامل نبود 2 میلی متر سدیم کربنات اضافه می کنیم و هر بار تست رسوب گیری را انجام می دهیم تا زمانی که واکنش کامل شود .

بر روی ارلن دیگر یک عدد قیف گذاشته وکاغذ صافی را تا زده وبه صورت قیف در آورده وبر روی قیف شیشه ای گذاشته وبرای محکم تر شدن کاغذ صافی بر روی قیف مقداری آب مقطر بر روی کاغذ صافی می ریزیم .

ارلن حاوی محلول را که رسوب داده به هم می زنیم تا رسوب ته نشین شده در محلول پراکنده شود ومحلول را در ارلن دیگری که حاوی کاغذ صافی و قیف است صاف می کنیم و مواظب باشیم که محلول از روی قیف سرریز نشود وبه داخل ارلن نرود دراین مرحله رسوب مانده در کاغذ صافی همان مس کربنات می باشد وسپس محلول شفاف وبی رنگ زیر کاغذ صافی را دور می ریزیم ودوباره ارلن را با آب شهری و آب مقطر می شویم ، که محتوی سدیم کربنات ، آب مقطر ، نمک می باشد .

CU(NO3)2 + 2 Na2(CO3) CU (CO3) +2 NaNO3

مرحله سوم :مس کربنات گرفته شده روی کاغذ صافی جمع شده است ، کاغذ صافی را باز کرده مس کربنات موجود در آنرا توسط مقداری کمی آب مقطر شسته درون ارلن تمیز که زیر کاغذ صافی قرار دارد می ریزیم نحوه شستن مس کربنات از روی کاغذ صافی بدین صورت است یک نفر با میله شیشه ای مس کربنات را به سمت دهانه قیف هدایت کرده و طرف دیگر توسط آب پاش این عمل را آسان می کند سپس از ریخته شدن مس کربنات به درون ارلن مقداری آب مقطر در قیف ریخته تا مس کربنات ما در قیف و لوله آن هدر نرود همان طور که در مرحله یک گفته شد ه کربنات ها به وسیله اسید ها تجزیه می شود چون دراین مرحله هدف ما تبدیل مس کربنات به مس کلرید است پس نیاز به اسید کلریدریک (HCL ) داریم .

استوانه مدرج شسته شده را برداشته ودر آن مقداری اسید کلریدریک از زیر هود برداشته ودرب ظرف را مانند مراحل قبل می بندیم توجه داشته باشید که باید در هنگام برداشتن مواد محلول در زیر هود ، هود را روشن کنیم تا گازهای خارج شده از محلول از محیط آزمایشگاه خارج شودپس از برداشتن اسید کلریدریک آن را قطره قطره به مس کربنات موجود در ارلن اضافه که با مقداری کمی هم آب مقطر مخلوط شده است اضافه می کنیم تا رسوب ما حل شود ، در این مرحله رسوب حاصل آبی رنگ می باشد بعد از حل شدن در HCL بی رنگ می شود پی در پی حرارت می دهیم تا مس کربنات ما به مس کلرید تبدیل شده است شیشه ساعت تمیزی را برداشته با همزن مقداری از محلول درون ارلن را برداشته و روی شیشه ساعت ریخته و آن را حرارت می دهیم تا خشک شود پس از خشک شدن اگر دیدیم وبه رنگ قهو ه ای در آمده است با مقایسه مطمئن می شویم که واکنش کامل است وسپس با مقایسه آن با رنگ مس کلرید خشک متوجه می شویم که همان کلرید می باشد .

Cu)CO3( + HCL Cu(CL2) + H2(CO3)

مرحله چها رم : محلول مس کلرید حاصل از مرحله قبل را سرد کرده وقطره قطره سدیم هیدروکسید را 6 نرمال را که به وسیله استوانه مدرج از زیر هود برداشتیم را به محلول اضافه می کنیم به طوری که رسوب تشکیل شود ورنگ رسوب در این مرحله آبی می باشد .

پس از اضافه نمودن سدیم هیدروکسید وتشکیل رسوب به ارلن آب مقطر اضافه می کنیم به طوری که ارلن تا نیمه پر شود سپس آن را تکا ن می دهیم تا رسوب در سراسر محلول پراکنده شود سپس صبر کرده تا رسوب ته نشین شود دراین حالت محلول آماده تست رسوب گیری می باشد .تست رسوب گیری به صورت زیر می باشد :

قطره های از عامل رسوب دهنده که همان سدیم هیدروکسید 6 نرمال به پای محلول اضافه می کنیم اگر رنگ پای محلول کدرنشد ویا رسوبی از پای محلول به رسوبهای ته نشین شده نگردید متوجه می شویم که واکنش کامل است پس از تست رسوبگیری محلول را چند دقیقه می جوشانیم که پس از جوشاندن رنگ رسوب از آبی پررنگ به قهوهای تیره متمایل به سیاه تبدیل می شود پس از این که رنگ رسوب ثابت ماند در این حالت محلول از روی چراغ بونزن برداشته وچند دقیقه که رسوب مورد نظر را که همان مس هیدروکسید ومس اکسید است ، می گذاریم تا سرد شده ورسوب ته نشین شود وسپس محلول روی رسوب که بی رنگ می باشد را درارلن می ریزیم در این حالت محلول برای مرحله پنجم آماده می باشد که یک نکته مهم که باید متذکر شویم که اگر رنگ محلول روی رسوب شفاف نبود بایدآب مقطراضافه نموده تا محلول روی رسوب کاملاً شفاف شود CUCL2 + 2 NaOH CU(OH)2 + NaCL

CU(OH)2 CUO + H2O

مرحله پنجم : در واقع مرحله پنجم متشکل از دو مرحله می باشد که مرحله اول تبدیل مس هیدروکسید ومس اکسید به مس سولفات می باشد و مرحله دوم شامل تبدیل مس سولفات به مس اولیه می باشد.

ابتدا ارلن حاوی مس هیدروکسید و مس اکسید را که در مرحله چهارم به دست آورده ایم به آن حدود 8 میلی لیتر اسید سولفوریک 6 نرمال اضافه می کنیم و 10 میلی لیترآب مقطر را اضافه می کنیم وسپس آن را به آرامی حرارت می دهیم تا تمام رسوب حل شود در این مرحله رنگ محلول از قهوه ای به آبی بسیار کم رنگ یا همان بی رنگ تبدیل همین طور که محلول مورد نظر را می جوشاتیم محلول حاصل پس از جوشاندن همان مس سولفات در اینجا رسوب به صورت دانه های نقره ای رنگ ظاهر می شود سپس ارلن محتوی محلول را گذاشته سرد شده وبه خاطرسرعت بخشیدن به سرد شدن محلول محلول را توسط آب سرد می کنیم به طوریکه ارلن محتوی محلول را زیر آب می گیریم باید توجه داشته باشید که آب به درون ارلن نفوذ پیدا نکند سپس به محلول مورد نظر 1 گرم روی که به رنگ نقره ای است اضافه می کنیم بعد محلول حاصل را روی چراغ بونزن قرار داده تا محلول بجوشد در حین جوشاندن محلول را تکان می دهیم تا به طور کامل از آن خارج شود تارنگ آبی محلول از بین برود سپس 2 میلی لیتر اسید سولفوریک و 4 میلی مترآب مقطر در یک استوانه مدرج ریخته تا اسید سولفوریک یک سوم حجمی به دست آید دراین حالت اسیدسولفوریک یک سوم حجمی را به اضافه می کنیدر این مرحله رنگ محلول به خاطر جوشاندن تشکیل رسوب به صورت قهوه ای روشن (گِلی) کمرنگ درآمد یک عددکاغذ صافی را وزن کرده که وزن گرم می باشد سپس کاغذ صافی را به صورت قیف درآورده ودرون یک قیف قرار داده ومحلول را درون یک ارلن صاف می کنیم ، موادی که برروی کاغذ صافی می ماند همان مس است سپس مقداری از محلول که در ارلن براثرصاف کردن به وجود آمده درون یک استوانه مدرج ریخته ومقداری آمونیاک به آن اضافه می کنیم اگر رنگ محلول آبی شد متوجه می شویم که مقداری از سرما به هدر رفته که متاسفانه رنگ محلول ما کمی آبی شده ، بعد ازانجام تست بالا مس و کاغذ صافی را درون یک آون ) 60 سانتی گراد)قرا می دهیم تا خشک شود و دوباره آن را درون یک دیسکاتور قرارمی دهیم تا سرد شود با دقت مس * به کاغذ صافی توسط ترازوی دیجیتالی وزن کرد وهر عددی را نشان داداز وزن کاغذ صافی کم کرده وباید وزن اولیه مس در مرحله اول باید به دست آید که این حاکی از قانون پایستگی جرم می باشد در صورتی که وزن اولیه به دست نیامدمی توان در صد خطا را به دست آورد.

CUO + H2SO4 CU( SO4) +H2O

CUSO4 + Zn CU + Zn SO4

لذا شایان ذکر است که فرمول در این آزمایش در تمام مراحل در صفحه 20 موجود است

مرحلۀاول :

3CU(NO3)2(ag + 4H2O(ag) + 2NO(g) 3CU(s)+ 8HNO3(ag)

مرحلۀ دوم:

HNO3 + NaoH H2O + NaNO3

CU(NO3) 2 +2 NaOH CU(OH)2 +2 NaNO3

CU(OH)2 +2 HNO3 CU(NO3)2 + H20

CU(NO3)2 + 2 Na2(CO3) CU (CO3) +2 NaNO3

مرحلۀ سوم:

CUCO3 + HCL CU CL2 + H2CO3

مرحلۀچهارم:

CUCL2 + 2 NaOH CU(OH)2 + NaCl

CU(OH)2 CUO + H2O

مرحلۀپنجم:

CUO + H2SO4 CU( SO4) +H2O

CUSO4 + Zn CU + Zn SO4

نتیجه گیری :

طبق آزمایشات انجام شده به این نتیجه می رسیم که طبق قانون بقای جرم در یک واکنش شیمیای تغییری در جرم که قابل تشخیص باشد روی نمی دهد .

حجم فایل : ۳۰ کیلو بایت | فرمت فایل ها : word | زبان : فارسی

لینک دانلود | پسورد فایل : kimiagari.ir

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 425 تاريخ : جمعه 29 مهر 1390 ساعت: 2:49

اشکال دارویی

اشکال دارویی شکلهای گوناگون جیرههای دارویی برای وارد کردن دارو به بدن بیمار هستند.

روشهای مصرف دارو

بر اساس روشهای مختلف مصرف دارو اشکال دارویی گوناگون ساخته شده اند؛

۱. روش خوراکی : به شکل جامد مانند قرص و کپسول، به شکل مایع مانند شربت و الگزیر.

۲. روش تزریقی : مانند آمپول و ویال.

۳. روش استنشاقی : مانند اسپری و بخور.

۴. روش موضعی : مانند پماد، کرم، قطره و شامپو.

۵. روش پوستی : مانند چسب پوستی.

۶. روش داخل رکتال : مانند شیاف.

هر روش دارای محاسن و معایبی است مثلا روش تزریقی اغلب دردناک است و فراهم نمودن شرایط استریل گاه دشوار ولی روشی مطمئن است .

اشکال دارویی

اشکال دارویی شکلهای گوناگون جیرههای دارویی برای وارد کردن دارو به بدن بیمار هستند.

روشهای مصرف دارو

بر اساس روشهای مختلف مصرف دارو اشکال دارویی گوناگون ساخته شده اند؛

۱. روش خوراکی : به شکل جامد مانند قرص و کپسول، به شکل مایع مانند شربت و الگزیر.

۲. روش تزریقی : مانند آمپول و ویال.

۳. روش استنشاقی : مانند اسپری و بخور.

۴. روش موضعی : مانند پماد، کرم، قطره و شامپو.

۵. روش پوستی : مانند چسب پوستی.

۶. روش داخل رکتال : مانند شیاف.

هر روش دارای محاسن و معایبی است مثلا روش تزریقی اغلب دردناک است و فراهم نمودن شرایط استریل گاه دشوار ولی روشی مطمئن است .

اشکال دارویی جامد برای مصارف خوراکی

اشکال دارویی جامد خوراکی از پر مصرفترین اشکال دارویی میباشند. راحتی حمل، راحتی مصرف، ارزانی قیمت، پایداری فرآورده و عدم نیاز به کارکنان کارآزموده از مزایای این اشکال میباشد که شامل موارد زیر میباشد:

۱-۱. پودرها

پودرها یا گردها ذرات ریز یک ماده دارویی هستند که فعالیت خاصی برروی آنها انجام نگرفته است. پودرها را گاهی برای مصارف خارجی به کار میبرند. برای مصارف خوراکی عموماً آنها را برای مصرف در مایع حل میکنند. از معایب این روش مصرف میتوان عدم امکان پوشاندن طعم دارو و عدم حفاظت دارو در برابر عوامل ناپایدار کننده مثل رطوبت و اکسیژن را نام برد. همچنین پودرهایی که به آب دوستی زیادی ندارند نمیتوان به راحتی در آب حل نمود. مثالی از این مورد مانند داروی سولفات باریم که یک داروی حاجب میباشد.

۲-۱ گرانولها

گرانولها از بهم چسبیده شدن ذرات پودرها به وجود میآیند. از مزایای آنها پایداری بیشتر و حلالیت راحتتر است. اگرچه در این شکل دارویی نیز طعم دارو کاملاً حس میشود. به بسته گرانولها ساشه نیز گفته میشود. مانند داروی سوربیتول که یک داروی ملین است.

۳-۱ کپسولها

کپسولها پوستههای ساخته شده از ژلاتین هستند که ماده دارویی را میتوان در آنها جای داد. عموماً در مقایسه با قرصها ماده موثره بیشتری را میتوان در کپسولها جای داد. بر حسب نوع ساخت، کپسولها به دو نوع سخت و نرم تقسیم میشوند. ژلاتین پوسته کپسول در آب سرد نامحلول است اما میتواند تا ده برابر وزن خود آب جذب کند. از اینرو در مجاورت با مایعات دهان خیلی سریع نرم ولیز میشود و به همین دلیل بلع آنها اسانتر از قرصها میباشد. ژلاتین در دمای ۳۷ درجه سانتیگراد ذوب میشود از این رو پس از بلعیده شدن در معده ژلاتین ذوب شده وماده دارویی آن آزاد میشود. ژلاتین ذوب شده نیز هضم میشود.

کپسولها میتوانند رطوبت محیط را به خود بگیرند و یا رطوبت موجود در پوسته را از دست بدهند. با توجه به همین مسئله باید از قراردادن کپسولها در محیط مرطوب خودداری کرد زیرا علاوه بر تغییر شکل کپسول امکان ناپایدار شدن فرآورده داخل کپسول نیز میباشد. همچنین در محیط خشک کپسول میتواند بسیار شکننده شود و مقداری از پودر آن در هنگام مصرف خارج شود در نتیجه مقدارماده موثره کمتری مصرف میشود و هم طعم دارو حس میشود. کپسولها چنانچه در کنار هم قرار گیرند به یکدیگر میچسبند و امکان جدا کردن آنها نیست. حس نشدن بو وطعم دارو از مزایای کپسولها است. از کپسولهای سخت میتوان به کپسول آموکسیسیلین اشاره کرد. واز کپسولهای نرم میتوان نیتروگلیسیرین و ویتامین A اشاره کرد.

۴-۱ قرصها

قرصها اشکال دارویی جامد هستند که از فشرده شدن گردها و گرانولها به وجود میآیند و شامل اشکال زیر میباشند:

۴-۱-۱ قرصهای فشرده شده(Compressed Tab.)

که از فشرده شدن ساده مواد اولیه تهیه میشوند. مانند استامینوفن.

۴-۲-۱ قرصهای چندبار فشرده شده(Multiple Compressed Tab.)

این نوع قرصها یا به صورت دولایه مجزا برروی هم فشرده شدهاند یا یک قرص در درون قرص دیگر وجود دارد. علل تهیه این شکل قرص عبارتست از:

•ناسازگاری شیمیایی مواد داخل قرص.

•باز شدن دارو در چند مرحله.

•تمایز فرآورده یک کارخانه از فرآوردههای مشابه.

مانند آ.س.آ. (استیک سالیسیلیک اسید)

۴-۳-۱ قرصهای با پوشش قندی(Sugar coated (S.C.) Tab.):

در این شکل دارویی هسته مرکزی را با شربت پوشش دادهاند. طعم و بوی دارو حس نمیشود و دارو در مقابل نور به طور نسبی محافظت میشود. قرصهای S.C عموماً دارای ظاهر زیبا و خوشرنگ هستند از این رو شایعترین اشکال داروی مسموم کننده کودکان است. ساخت پرزحمت و وقتگیر آنها از معایب آنها است. به قرصهای S.C دراژه نیز گفته میشود. مانند ایبوپروفن(Ibuprofen) که داروی ضد درد است.

۴-۴-۱ قرصهای دارای پوشش لایه نازک (Film coated (F.C.)Tab.):

در این نوع قرصها یک لایه پلیمری نازک برروی هسته مرکزی کشیده شده است. مزایای آن مانند S.C است با این تفاوت که ظاهر زیبایی ندارد. مانند پروپرانولول (Propranolol )

۴-۵-۱ قرصهای دارای پوشش رودهای(Enteric coated (E.C.)Tab.):

در این نوع قرص پوشش روی قرص در پهاش (pH) اسیدی نامحلول و در پهاش قلیایی محلول است از اینرو اینگونه قرصها در روده باز میشوند. معمولاً داروهایی را که در اسید معده تخریب میشوند و یا برای معده اثر تحریکی دارند را به این شکل تهیه میکنند. همچنین با توجه به تفاوت پهاش در نقاط مختلف روده میتوان دارو را طوری طراحی کرد که در قسمت معینی در روده باز شود و اثر خود را در آن ناحیه اعمال کند. مانند بیزاکودیل(Bisacodyle) که داروی مسهل است. سولفاسالازین (Sulfa salazine) که در درمان کولیت زخمی کاربرد دارد.

۴-۶-۱ قرصهای گونهای(bucal )و زیر زبانی(sublingual ):

فرآوردههای گونهای را در بین گونه و آرواره قرار میدهند و فرآوردههای S.L را در زیر زبان قرار میدهند. در ایران شکل بوکال (گونهای) موجود نیست. این اشکال دارویی برای موادی به کار میروند که یا در اسید معده ناپایدارند، یا جذب کمی از روده دارند و یا توسط آنزیمهای دستگاه گوارش و کبد به طور وسیعی بیاثر میشوند. ایزوسورباید (Isosorbide) که داروی ضد آنژین صدری است، نمونهای از قرصهای زیر زبانی است.

۴-۷-۱ قرصهای جویدنی(chewable):

قرصهایی هستند که باید در هنگام مصرف جویده شوند. عموماً دارای موادی هستند که مزه خوشایندی دارند. داروهایی را به این شکل میسازند که حتماً باید در معده و یا در هنگام ورود به روده کاملاً باز شده باشد. مانند قرصهای ضد اسید و داروی مبندازول (Mebendazole ) که یک داروی ضد کرم است.

۴-۸-۱ قرصهای جوشان(effervescnt tab):

قرصهای جوشان، قرصهایی هستند که در داخلشان اسید تارتریک، اسید سیتریک و بیکربنات سدیم وجود دارد ودر اثر مجاورت با آب گاز دیاکسیدکربن (CO2) آزاد میکند. CO۲ آزاد شده علاوه بر متلاشی کردن قرص سبب ایجاد مزه مطلوب و پوشیده شدن مزه نامطلوب بخصوص مزه شوری فرآورده میشود. قرصهای جوشان برای ترغیب کودکان به مصرف دارو بسیار مناسبند ضمن اینکه فرآوردههاییکه در محیط مایع ناپایدار هستند را میتوان به این شکل تهیه کرد و سپس در هنگام مصرف به صورت محلول درآورد. مانند قرص جوشان ویتامین C.

قرصهای جوشان شدیداً به رطوبت حساس هستند. از اینرو باید آنها را در قوطی حاوی دارو نگهداری کرد و تا از قبل از مصرف نباید آنها را از جلد درآورد.

۴-۹-۱ قرصهای پیوسته رهش (Sustained Release (S.R.)Tab.):

قرصهای پیوسته رهش یا طولانی اثر قرصهایی هستند که به واسطه اعمالی که روی آنها انجام شده است، فرآورده خود را در مدت زمان طولانی تری آزاد میکنند. مزایای این دارو عبارتست از:

•کاهش دفعات مصرف دارو

•افزایش رغبت بیمار به مصرف

•کاهش عوارض جانبی

•به صرفه بودن از نظر اقتصادی

لازم به تذکر است که هر دارویی را نمیتوان به این شکل تولید کرد ویا هر دارویی رالازم نیست به این شکل درآورند. مانند تئوفیلین طولانی اثر (Theophyline S.R)

۴-۱۰-۱ قرصهای دارای یک شیار و دو شیار ( Scored & Double scored Tab.):

قرصهای یک شیاری و دو شیاری قرصهایی هستند که به ترتیب برروی آنها یک شیار و دو شیار کشیدهاند. قرصهای فوق را میتوان با قرار دادن چاقو و وارد کردن فشار به ۲ یا ۴ قسمت تقسیم کرد. مانند دیگوکسین (Digoxin) که در بیماران قلبی استفاده میشود.

محلولها ومخلوطهای ناهمگن خوراکی

از نظر داروسازی محلول عبارتست از انحلال جامد، مایع و یا گاز در محیط مایع. محلولهای دارویی عموماً دارای جذب سریعتری در مقایسه با اشکال جامد میباشند. حمل این مواد در مقایسه با اشکال جامد مشکل میباشد و قیمت بالاتری نسبت به قرصها وکپسولها دارند.

۱-۲ مایعات خوراکی

مایعات خوراکی از حل شدن مواد موثره و مواد افزودنی در آب تهیه میشوند و میتوانند به صورت محلول تهیه شده باشند و یا در هنگام مصرف تهیه شوند. مانند یدور پتاسیم. پودر اوآراس (ORS).

۲-۲ شربتها

شربتها فرآوردههایی مایع تغلیظ شده حاوی شکر و یا مواد جانشین شونده آن میباشند. شربتها از بهترین فرآوردههای خوراکی بخصوص برای کودکان میباشند. در شربتها مزه نامطبوع مواد دارویی به واسطه شیرینی شکر و همچنین چگالی زیاد مایع حس نمیشود. باانکه شکر پرمصرفترین شیرین کننده در تهیه شربت میباشد، اما در مواردی از مواد شیرین کننده دیگری نظیر دکستروز، سوربیتول، گلیسیرین، ساخارین وهیدروکسی اتیل سلولز نیز استفاده میشود. علاوه بر شکر سه ماده اول پس از ورود به بدن در نهایت به گلوکز تیدیل میشوند (مواد Glucogenic) در حالیکه دو ماده آخر چنین خاصیتی را ندارند. (Non Glucogenic).

استفاده از شربتهای حاوی مواد Glucogenic برای افراد مبتلا به دیابت مناسب نیست. مانند شربت مولتیویتامین.

۳-۲ الگزیرها

الگزیرها محلولهای خوراکی و شیرینشده هیدروالکلی میباشند. در این فرآوردهها با استفاده از الکل سبب حل شدن موادی میشوند که در آب نامحلول یا کم محلول و در الکل محلول است. میزان الکل الگزیرها بسته به نوع ماده موثره متفاوت است. به علت وجود الکل در فرآورده، باید در ظرف حاوی فرآورده کاملاً محکم بسته شود و فرآورده باید دور از حرارت باشد. الگزیرها در مقایسه با شربتها دارای شیرینی و چگالی کمتری دارند.

مانند الگزیر دیفینهیدرامین (Diphyn Hydramine).

۴-۲ تنطورها

تنطورها عصارههای الکلی فرآوردههای گیاهی میباشند و امروزه مصرف چندانی ندارند.

۵-۲ سوسپانسیونها

سوسپانسیونها از مخلوطهای ناهمگن مایع میباشند که در آنها یک ماده جامد نامحلول، در آب پراکنده شده است. سوسپانسیونها گاه آماده هستند و گاه در هنگام مصرف فرآورده تهیه میشوند. علل تهیه مواد به صورت سوسپانسیون عبارتست از:

مزه نامطلوب یک ماده در حالت نامحلول بسیار ناچیز است.

برخی مواد در حالت محلول ناپایدار هستند اما در حالت سوسپانسیون پایدار هستند.

برخی مواد را نمیتوان در حلال مناسب حل کرد اما با تهیه سوسپانسیون آنها میتوان یک فرآورده مایع را تهیه کرد.

سوسپانسیونها را باید در ظرف دهانگشاد که در بالا دارای فضای خالی باشد (برای بهتر مخلوط شدن فراورده در هنگام تکان دادن)، به دور از یخزدگی، نور و حرارت زیاد نگهداری شود.

مانند آلومینیومامجیاس (Al.Mg.S) که به صورت سوسپانسیون آماده در دسترس است. آموکسیسیلین (به انگلیسی: Amoxicillin) که به صورت پودر برای تهیه سوسپانسیون در دسترس است.

منابع

نرمافزار نسخه الکترونیک کتاب "راهنمای جیبی کاربرد داروهای ژنریک ایران" - تجدید نظر پنجم - تالیف دکتر رامین خدام است. نسخه 1.0.0 این نرمافزار به مناسبت انتشار یکصدوپنجاه هزارمین جلد این کتاب توسط شرکت نرمافزاری تریته* و به منظور جستجوی سریع اطلاعات این کتاب برمبنای اسامی ژنریک و تجاری داروها تهیه و ارایه شد.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 350 تاريخ : دوشنبه 25 مهر 1390 ساعت: 17:42

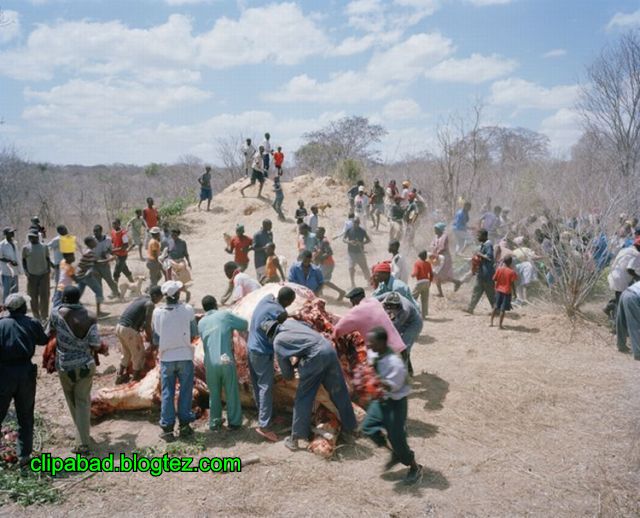

ببینید فقر چه بر سر ملت می آورد ؟!!

ببینید فقر چه بر سر ملت می آورد ؟!!

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 365 تاريخ : دوشنبه 25 مهر 1390 ساعت: 4:50

واحد های جمع آوری پساب شستشو

هدف : در فرایند های متعارف تصفیه خانه آب ، اغلب 2 تا 3 درصد از آب تصفیه شده را برای شست و شوی فیلتر در نظر میگیرند. قبل از سال 1965 مرسوم بود که این آب را منبع آب و یا منبع های دیگر آبی برگشت می دادند. اما ، بعد از قانون 500- 92 و قانون اصلاحیه کنترل آلودگی آب در سال 1972 ، این کار نیز ممنوع اعلام شد. در نتیجه هم پساب شستشوی فیلتر و هم لجن خروجی زلال سازی در دسته فاضلاب های صنعتی قرار گرفتند و برای دفع آنها تصفیه خانه ها باید قوانین را رعایت می کردند. این قوانین توسط سیستم های حذف تخلیه آلوده کننده ها (NPDES ) منتشر شده بود.

واحد های جمع آوری پساب شستشو

هدف : در فرایند های متعارف تصفیه خانه آب ، اغلب 2 تا 3 درصد از آب تصفیه شده را برای شست و شوی فیلتر در نظر میگیرند. قبل از سال 1965 مرسوم بود که این آب را منبع آب و یا منبع های دیگر آبی برگشت می دادند. اما ، بعد از قانون 500- 92 و قانون اصلاحیه کنترل آلودگی آب در سال 1972 ، این کار نیز ممنوع اعلام شد. در نتیجه هم پساب شستشوی فیلتر و هم لجن خروجی زلال سازی در دسته فاضلاب های صنعتی قرار گرفتند و برای دفع آنها تصفیه خانه ها باید قوانین را رعایت می کردند. این قوانین توسط سیستم های حذف تخلیه آلوده کننده ها (NPDES ) منتشر شده بود.

بعد از تصویب قانون عمومی 500-92 ، بسیاری از تصفیه خانه های آب پساب فیلتر را بعد از زلال سازی و حتی بدون زلال سازی به ابتدای خط برگشت می دادند و این مسئله اثر معکوس بر بازده فرایند و کیفیت آب خروجی نداشت. اما به تازگی ، سازمان محیط زیست ( EPA ) دنبال راه هایی است که تصفیه آب های سطحی را که نیاز به تصفیه بیشتری دارند ، قبل از تصفیه – که شامل لخته سازی ، ته نشینی و گند زدایی است – محدود کنند.

ملاحظات :

مقدار و کیفیت پساب ، کیفیت مطلوب ( پساب تصفیه شده ) برگشتی و پمپاژ شده و نوع و ظرفیت فرایند های تصفیه از مهم ترین موارد طراحی هستند. روش هایی مثل لاگون ، لخته سازی و ته نشینی و برگشت بدون فرایند زلال سازی از مهم ترین موارد طراحی هستند که در زیر بحث میشوند.

کیفیت و مقدار : بسیاری از مهندسان ترجیح می دهند که پساب و لجن را با هم مخلوط کنند . ولی این کار زیاد خوشایند نیست ، زیرا مواد غلیظ و متمرکز شده در فاضلاب از هم جدا میشوند. لجن 5 درصد تا 15 درصد دارای ترکیبی از مواد زیر است : میکروارگانیسم ، ترکیب های آلی و فلز های سنگین که از آب خام ته نشین شده اند. در مقابل ، پساب دارای غلظت مواد جامد 01/0 درصد تا 04/0 درصد است . اگر پساب و لجن با هم مخلوط شوند کدورت آب افزایش می یابد و برای تصفیه ترکیب لجن و پساب ، مواد شیمیایی زیادی لازم است. این امر موجب برگشت مقدار زیادی ترکیبات و همچنین سبب برگشت بو طعم نا مطلوب( لجن ) به آب میشود . بنا بر این لجن مخزن ها نباید با پساب مخلوط شود( که برگشت داده میشود ) ، بلکه باید به سیستم دفع لجن هدایت گردد.

کیفیت پساب به کیفیت آب خام و واحد های فرایند ی پیش تصفیه بستگی دارد. برای زلال سازی معمولی یک تصفیه خانه که از آلوم به عنوان منعقد کننده استفاده می کند، مشخصات لجن به شرح زیر است :

BOD : 2- 10 mg /L

COD : 30- 150 mg / L

pH: 7/6- 5/7

TDS : 01/0 -05/0 درصد

کدورت مورد نظر برگشتی یا پساب تصفیه شده پمپاژ

کیفیت مورد نظر پساب تصفیه شده برگشتی باید برابر یا بهتر از کدورت متوسط ورودی باشد. اما اگر پساب فیلتر به منابع آب عمومی میریزد ، کدورت پساب تصفیه شده باید برابر یا بهتر از کیفیت آب دریافتی باشد. با وجود این ، ممکن است سیستم های حذف تخلیه آلوده کننده ها (NPDES ) مشخصات دیگری را نیز الزامی کند.

نوع و ظرفیت فرایند های تصفیه

نوع فرایند تصفیه پساب مشابه با فرایند انعقاد و لخته سازی با گندزدایی است. راکتور کلاریفیر های اختصاصی که برگشت جریان بسیار بزرگی دارند ، بازده فرایندی خوبی دارند و در مقابل شوک هیدرولیکی مقاومند. از مزایای دیگر این واحد ها میتوان به غلیظ کردن لجن ، سهولت حذف لجن و مساحت بسیار کم مورد نیاز اشاره کرد. تانک های مستطیلی با جریان افقی نیز از سیستم های موثر در جمع آوری و دفع لجن محسوب میشود. اگرچه نسبت به واحد های اختصاصی به فضای بیشتری نیاز دارند ، زیرا نرخ بار هیدرولیکی آنها کم است. فرایند ته نشینی شن ریز با سرعت زیاد (ACTIFLO ) نیز باید در نظر گرفته شود.

بدون توجه به نوع واحد ، بهترین عملکرد فرایند همیشه زمانی بدست می آید که آن واحد بصورت پیوسته کار کند و اتصال کوتاه جریان در واحد نداشته باشیم. این شرایط زمانی بدست می آید که یک تانک ذخیره بسیار بزرگ پساب در نظر بگیریم و پساب را با دبی ثابت به داخل واحد پمپ کنیم. ظرفیت واحد تصفیه پساب هم بر اساس حداکثر نرخ تولید و هم تلرانس نرخ لجن برگشتی است. حداکثر نرخ عملی برگشت ، 20 درصد دبی تصفیه خانه است ولی معیار طراحی باید 10 درصد یا کمتر باشد تا بار هیدرولیکی هر فرایند تا حد زیادی افزایش نیابد. لجن تولید شده توسط واحد تصفیه لجن ، از حوضچه های ته نشینی ، باید به منظور تصفیه ی نهایی به واحد دفع لجن پمپاژ شود.

روش ها

در شرایط طبیعی مواد معلق قبل از فیلتراسیون به خوبی منعقد و لخته میشوند. بنابراین یک لخته سازی دیگری در فیلتراسیون و در حین آن اتفاق می افتد. در نتیجه پساب شستشوی معکوس دارای ذرات لخته شده زیادی خواهد بود که به راحتی ته نشین میشوند.

پساب با کدورت اولیه 210 NTU پس از 30 دقیقه ته نشینی به پساب با کدورت 10 NTU میرسد. زمان ته نشینی 1 تا 2 ساعت پسابی با کدورت تقریبی 5 NTU تولید می کند. با علم به مشخصات ته نشینی سریع پساب ، میتوان از دو روش اصلی تصفیه استفاده نمود :

1- لاگون با گند زدایی

2- انعقاد ، لخته سازی و گندزدایی معمولی

با وجود این ممکن است پساب به ابتدای فرایند متعارف تصفیه بدون ته نشینی برگشت داده شود ، چون پساب تازه است . این روش هنوز هم یک روش علمی در شرایط خاص است.

لاگون : در صورتی که فضای کافی در تصفیه خانه داشته باشیم و فواصل زمانی شستشوی معکوس قابل قبول باشد ، از لاگون استفاده می کنیم. لاگون باید به اندازه ی کافی طویل باشد که بتواند پساب حدود ده برابر شستشوی فیلتر را در خود جای دهد و همچنین میتوان از لاگون های کوچکتری که ظرفیت سه تا چهار برابر شستشوی فیلتر را دارند بصورت سری استفاده کرد.

تمام لاگون ها باید طویل باشند تا حد اکثر فاصله بین ورودی و خروجی را تامین کنند . این شکل اثر معلق شدن لجن را کاهش میدهد که در اثر بهم زدن لجن بالا می آید . ورودی هر لاگون باید یک کاهنده انرژی داشته باشد. خروجی هر لاگون باید طوری طراحی شود که خروج مایع به آرامی مثل زهکشی صورت پذیرد و باید بعنوان یک واحد دبی اضافی عمل کند. دیوار های جانبی لاگون باید در مقابل خوردگی ، ریزش باران و اثر موج ها مقاوم باشد. هر کدام از لاگون ها باید جاده سرویس مناسبی داشته باشد تا کامیون ها بتوانند لجن های انباشته شده را جمع آوری کنند. در نهایت ، در خروجی لاگون باید واحد های گندزدایی و برگشت لجن را در نظر بگیریم. بنابراین مهندسان باید توجه داشته باشند که لاگون ها سبب تجمع پشه ها و سایرارگانیسم ها به اضافه ایجاد بو در مناطق خاص میشوند.

فرایند انعقاد و لخته سازی : اگر مشکل کمبود زمین داشتیم یا ویژگی ذرات پساب فیلتر طوری باشد که ذرات بسیار کند ته نشین شوند ، باید از فرایند انعقاد و ته نشینی پساب فیلتر را تصفیه کرد. همان طور که پیش از این توضیح داده شد، ممکن است از راکتور کلاریفایر های با جریان رو به بالا و یا حوضچه های انعقاد و لخته سازی مستطیلی با جریان افقی متعارف استفاده شود. در بسیاری از موارد ، مقدار ماده شیمیایی آلوم15 میلیگرم در لیتر و پلیمر کاتیونی 2 میلیگرم در لیتر ترجیح داده میشود. زمان انعقاد سازی حدود 20 دقیقه و بار سطحی حوضچه ته نشینی 2 تا 6 متر در ساعت و زمان ته نشینی 5/0 تا 2 ساعت است که البته به نوع حوضچه بستگی دارد . در طراحی ، واحد گندزدایی هم باید در نظر گرفته شده باشد.

فرایند تصفیه متعارف باید یک تانک مخزنی پساب شستشو باشد. این تانک باید به اندازه کافی بزرگ باشد تا آب دو تا سه بار شستشوی فیلتر را جمع آوری کند . البته به تعداد شستشوی مورد نیاز فیلتر بستگی دارد. حذف لخته ها باید در فرایند بعدی ( زلال سازی ) انجام شود ، نه در مخزن های ذخیره . مخزن های ذخیره مستطیلی یا دایره ای باشند و باید تا حدی طویل باشند . بدین گونه ، وقتی جریان ورودی نوسان ایجاد میکند از ته شینی لخته ها جلوگیری می کند . تجرله نشان داده است که مخزن های مطلوب ذخیره استوانه ای شکل اند و یک لوله ورودی دارند که جریان مستقیم مماسی تولید می کند. بنابراین جریان پیچشی و چرخشی در طول تانک ایجاد میکند( اثر کوریولیس در جهت جریان پیچشی است ) . برای اینکه بتوانیم تانک را بطور کامل زهکشی کنیم و مدیای فیلتر را که ساینده پروانه های پمپ هستند جمع آوری نماییم ، باید یک مخزن لجنم در مرکز کف تانک مخزنی در نظر بگیریم. بنابراین ، یک واحد دبی اضافی نیز باید در طراحی در نظر بگیریم . البته بسیاری از تانک های مخزنی مشابه در حال حاضر به خوبی کار گذاشته شده اند.

تانک هایی که دارای یک پمپ انتقالی در وسط تانک دایره ای هستند لجن در مرکز آنها حمع نمیشود. ظرفیت پمپ های انتقالی که در واحد های انعقاد و لخته سازی استفاده میشود، بر اساس حداکثر دفعات شستشوی معکوس تعیین میشود در فاضلاب تانک های ذخیره را باید به بیرون پمپاژ کنیم تا پساب های بعدی فیلتر جمع آوری شود. بطور مشابه ، ظرفیت مجاز فرایند تصفیه بر اساس حداکثرمقدار پمپاژ پمپ انتقالی تعیین میشود. در حالت مطلوب ، واحد های جمع آوری و دفع لجن بالاتر از تصفیه خانه اصلی قرار می گیرد و آب تصفیه شده بطور ثقلی به ابتدای تصفیه خانه برگشت داده میشود. اگر این طرح مورد پذیرش قرار نگیردباید پمپ های برگشتی نصب شوند. با این جال ، پمپ های برگشتی فقط باید بعنوان آخرین وسیله و به تنهایی استفاده شود، زیرا در صورت استفاده ازدو پمپ مشکل پس زدگی را از پمپ انتقالی به پمپ چرخشی خواهیم داشت. با روشن و خاموش کردن پمپ و با تعداد زیاد این مشکل پیش می آید.

فرایند برگشت مستقیم پساب فیلتر به ابتدای تصفیه خانه

این روش در بسیاری از تصفیه خانه بکارگرفته میشود و بعد ها ثابت شد در صورتی که مقدار برگشت و اندازه فاکتور ها صحیح انتخاب شوند ، بازده تصفیه افزایش می یابد. این روش برای فرایند های تصفیه متعارف نیز که باید لخته های بزرگ و قابل ته نشینی خوبی را فراهم میکردند ، صادق بود. شواهد تجربی و نیز دلایل علمی وجود دارد که برگشت دادن آبی که حاوی ذرات بزرگ است ، سبب بهبود چشمگیر کار واحد انعقاد و لخته سازی و نیز واحد ته نشینی میشود. بیشتر شرکت هایی که واحد های راکتور کلاریفایر طراحی و تولید می کنند شرایط برگشت جریان را رعایت می کنند.

کلید طراحی این مسئله در آزمایش های آزمایشگاهی است . فاضلاب استفاده شده لجناب نیست ، ولی پساب خوب به هم زده شده با کدورت تقریبی 210 NTU است. آزمایش ها نشان داد که وقتی مقدار پساب اضافه شده برابر 30 درصد از حجم کل آب بود ، کیفیت فرایند های انعقاد و لخته سازی افزایش می یافت . اما در تصفیه خانه های واقعی نسبت اختلاط پساب ته نشینی شده بیش از 10 درصد ، سبب شوک هیدرولیکی و محدود شدن زمان ماند واحد ها میشود. لخته های ته نشینی تازه نیز در صورتی که نسبت آنها بیشتر از 2 درصد نباشد سبب بهبود بازده ته نشینی میشود. اما باید توجه داشت که برگشت لجن خطرناک است ، زیرا لجن حاوی مقدار زیادی مواد نامطلوب است و طعم و بوی بدی دارد ، اما لجنی که بیش از 2 تا 3 روز مانده باشد تا حد زیادی باعث افت بازده میشود . خلاصه آنکه پساب فیلتر ها باید در یک تانک ذخیره طوری جمع آوری شود که ته نشینی رخ ندهد و سپس با تصفیه و یا بدون تصفیه مقدماتی با نسبت 5 تا 10 درصد با آب خام ورودی مخلوط شود. گندزدایی پساب فیلتر هم همواره تاثیرمثبت خواهد داشت.

واحد های عملیاتی و فرایندی

به طور کلی ، مراحل مدیریت پسماند ها شامل ته نشینی ، تغلیظ ، آمایش ، آب گیری ، خشکاندن ، بازیافت و دفع است. اغلب ، اجازه داده میشود تا پسماند های تصفیه خانه ی آب به داخل مجاری فاضلاب رو شهری تخلیه شوند. انتخاب نوع این فرایند ها به وقدار زیادی به عواملی مثل فضای موجود در محل ، نوع و مقدار لجن ، شرایط آب و هوایی محل ، قیمت مواد شیمیایی خام و نوع روش دفع نهایی بستگی دارد. خلاصه ی سیستم های مختلف مدیریت پسماند ها که معمولا در یک سیستم تصفیه استفاده میشوند، در جدول زیر آمده است .

شماره | واحد عملیاتی و فرایندی | توصیف و کاربرد های اصلی |

A | ته نشینی و تغلیظ( UO ) | هدف حذف آب مازاد و تغلیظ جامدات است . مایع معمولا بجز در مواقعی که حاوی طعم و بو ، حلبک و سایر میکرو ارگانیزم ها است ، بازیافت میشود. |

A1 | لاگون لجن (UO ) | مخازن خاکی یا بتنی رو باز بزرگ با عمق 3 تا 4 متر. تغلیظ جامدات تا 5 تا 10 درصد در مدت سه ماه با برداشت مداوم رو آب ، قابل دستیابی است. |

A2 | تغلیظ ثقلی ( UO ) | مخازن دایره ای طراحی و بهره برداری شده مشابه حوضچه های ته نشینی یا زلال سازی با بستر جامدات است. ممکن است آمایش شیمیایی لازم باشد. |

B | آمایش | آمایش لجن به خاطر کمک به تغلیظ و آب گیری لجن انجام میشود. اهداف این کار عبارتند از بهبود خاوص فیزیکی لجن به طوری که آب به راحتی از جامدات لجن جدا شود. آمایش معمولا برای لجن حاصل از انعقاد با آلوم انجام میشود. |

B1 | شیمیایی( UP ) | پلیمر ها متداول ترین مواد شیمیایی مورد استفاده در آمایش لجن هستند. آهک و مواد دانه ای خنثی مثل خاکستر فرار نیز بکار برده شده اند. |

B2 | انجماد ( UO ) | انجماد ساختار ژلاتینی لجن را از بین برده و بنا بر این تغلیظ و آبگیری را بهبود می بخشد. این فرایند معمولا فقط در جاهایی که انجماد طبیعی امکان پذیر است، انجام میشود. |

B3 | تصفیه ی حرارتی (UO ) | حرارت دادن خاصیت آبگیری و ته نشینی را بهبود می بخشد. بعلت هزینه بالای انرژی ، این کار یک روش مناسب برای آمایش لجن نیست. |

C | آبگیری( UO ) | این عمل لجن نسبتا خشکی برای دفع یا تصفیه ی بیشتر ایجاد می کند. |

C1 | بستر خشک کننده (UO) | یک سیستم آبگیری ثقلی است که ممکن است لجن آماده شده بدون تغلیظ وارد آن شود. لجن بصورت دوره ای روی بستر صافی ها یا لاگون ها که سیستم زهکشی دارند ، وارد و خشک میشود. آب بوسیله ی فیلتراسیون و آبکشی حذف میشود.بیشتر در آب وهوای گرم استفاده میشود. |

C2 | سانتریفوژ( UO ) | لجن آماده شده در یک دستگاه سانتریفوژ آب گیری میشود. هزینه سرمایه گذاری و بهره برداری بالاست. |

C3 | صافی خلا( UO ) | از صافی های بشکه ای چرخان با بستر متحرک یا صافی های با بستر پیش پوششی تحت شرایط خلا برای آبگیری لجن استفاده میشود. عموما آمایش لجن ضروری است. |

C4 | صافی فشاری( UO ) | بعنوان صافی صفحه ای یا صفحه و چارچوب نیز شناخته میشود. یک روش آبگیری موثر لجن است. این روش یک فرایند بسته بوده و لجنی که بصورت شیمیایی آماده شده است ، وارد آن میشود. |

CO | صافی فشاری نواری (UO) | بصورت جریان مداوم بهره برداری میشود. لجن بین دونوار که که از روی غلتک ها ی مختلف عبور می کند فشرده شده و آب آن گرفته میشود. آمایش لجن ضروری است. |

D | باز یافت | باز یابی آب ، منعقد کننده ها و بیکربنات کلسیم از لجن امکان پذیر است. |

D1 | منعقد کننده ها ( UP ) | باز یابی آلو مینیوم و آهن با افزودن اسید سولفوریک برای محلول کردن یون های فلزی موجوددر لجن قابل انجام است. تجمع فلزات سنگین ، منگنز و سایر ترکیبات آلی نیز امکان پذیر است. |

D2 | آهک ( دوباره کلسینه کردن) (UP ) | بازیابی آهک از کربنات کلسیم بوسیله دوباره کلسینه کردن انجام میشود. لجن آبگیری شده تا 1000 درجه سانی گراد حرارت داده میشود. در اکسید کربن از محیط خارج شده که ممکن است برای دوباره کربناته کردن استفاده شود و آهک باقی می ماند. |

D3 | منیزیم ( UP ) | بازیافت منیزیم از لجن جاوی کربنات کلسیم و هیدروکسید منیزیم امکان پذیر است . افزودن دی اکسید کربن باعث تولید بیکربنات منیزیم محلول میشود در صورتی که کربنات کلسیم نا محلول باقی می ماند. |

E | دفع | دفع پسماند ها ممکن است روی زمین ، در فاضلاب رو های شهری ، در آبهای سطحی و یا تزریق در چاه های عمیق صورت گیرد. |

E1 | دفع در زمین | پسماند های مایع ، نیمه مایع و آبگیری شده ممکن است بصورت دفن در زمین یا پخش کردن روی زمین تحت نظارت قانون بازیافت و حفاظت منابع (RCRA ) 1976 دفع شوند.هزینه حمل و نقل ممکن است بالا باشد. |

E2 | دفع در مجاری فاضلاب رو | اگر پسماند ها تاثیر منفی در عملکرد تصفیه خانه فاضلاب نداشته باشند ، تخلیه مستقیم آنها به داخل مجاری فاضلاب رو یک گزینه مناسب خواهد بود. |

E3 | دفع در آبهای سطحی | برای دفع پسماند ها در آبهای سطحی مجوز NPDES لازم است. مجوز های مورد نیاز بسته به نوع پسماند ها و نوع آب سطحی تفاوت دارند. |

E4 | تزریق در چاه های عمیق | آب های شور حاصل از فرایند های غشایی و اپیا سیستم های تبادل یون ممکن است به داخل چاه های عمیق تزریق شوند. این روش دفع بوسیله مقررات زیست محیطی محل از نظر زمین شناسی و هیدرولوژی آب های زیر زمینی کنترل میشود. |

تغلیظ ثقلی

غلیظ کردن لجن با استفاده از لاگون ها و تانک های تغلیظ مکانیکی بدست می آید و لازم است که به لجن مایع پلیمر اضافه شود . لجن آلومی که با 2 تا 3 میلیگرم در لیتر پلیمر کاتیونی تصفیه میشود، میتوان هر لاگون لجن با 3 تا 5 درصد مواد جامد تولید کند. آماده کردن لجن آلوم وقتی که تانک تغلیظ کننده در نرخ تغذیه 18/0 تا 35/0 متر بر ساعت کار می کند و دارای 5 تا 10 پوند مواد جامد در هر فوت مربع سطح غلیظ کننده بر روز 25 تا 50 کیلوگرم بر متر مربع در روز است ، ترکیب لجن با 6 تا 9 درصد مواد جامد تولید می کند . با تغلیظ کننده میتوان تغلیظ لجن آهک بهتری از لجن آلوم تهیه کرد. با نرخ بارگذاری 30 تا 60 پوند مواد جامد بر فوت مربع سطح تغلیظ کننده بر روز 147 تا 294 کیلوگرم بر متر مربع در روز میتوان لجن با 15 تا 35 درصد مواد جامد تولید کرد. برای لجن هیدروکسید آلوم یا فریک ، نرخ استاندارد غلیظ کننده لجن برابر است با 10 پوند از مواد جامد بر فوت مربع بر روز 49 کیلوگرم بر متر مربع در روز یا بار هیدرولیکی 13/0 تا 38/0 متر بر ساعت.

سانتریفوژ

در بین تمام واحد ها ی تجاری موجود ، کاربردی ترین واحد ها عبارتند از : پمپاژ مارپیچ ، کاسه ای و کاسه سبدی . سانتریفوژ سبدی لجن آلومی تولید می کند که بدون استفاده از پلیمر ها دارای 10 تا 11 درصد مواد جامد است ، ولی در صورتی که لجن را با پلیمر ( 4 تا 5 پوند به ازای هر تن مواد جامد خشک { 8/1 تا 3/2 کیلوگرم بر تن }) از پیش آماده از پیش آماده بکنیم ، میتوان ترکیب لجن را تا 15 درصد مواد جامد بهینه کرد . شرایط پیش آماده سازی بهینه آلوم زمانی بدست می آید که از 1 تا 2 پوند پلیمر به ازای هر تن مواد جامد استفاده کنیم که تولید کیک 25 تا 30 درصد میشود. سانتریفوژ کاسه ای لجن نرم شده با آهک را راحت از لجن آلوم آبگیری و زهکشی می کند. این روش با استفاده از پلیمر و بدون استفاده از آن کیک با 30 تا 70 درصد مواد جامد تولید می کند . عیب این روش این است که به نگهداری زیادی نیاز دارد و هزینه راهبردی آن زیاد است .

استوانه آبگیری

استوانه آبگیری یک واحد اختصاصی است که بطور موفقیت آمیزی در ژاپن استفاده میشود . این واحد لجن را به شکل گلوله هایی در می آورد که 20 تا 35 درصد مواد جامد لازم دارند و لازم است لجن از پیش توسط پلیمر آماده شود. شکل و حرکت این واحد شبیه همزن های بتنی است . سیستم مکانیکی این واحد بسیار ساده است و در نتیجه ، هزینه های راهبری و نگهداری این واحد مکانیکی خیلی کم است.

فیلتر فشاری ( فیلتراسیون فشاری)

فیلتر فشاری را میتوان هم برای آبگیری لجن آلوم و هم لجن آهک استفاده کرد. ولی برای آبگیری لجن آلومی بکار میرود که از پیش توسط پلیمر یا آهک آماده شده باشدیا یک پوشش دیاتومه ای داشته باشد. پس از یک چرخه ی هشت ساعته فشار ، مقدار مواد جامد فشار کیکی به 25 تا 50 درصد میرسد. در حالت طبیعی ، عمرمفید پوشش فیلتر 5/1 سال است. فیلتر فشاری از یک رشته فرایند تشکیل شده است که مستلزم صرف هزینه های راهبری زیاد است. با وجود این ، در صورتیکه لجن با مقدار مواد جامد بالای 40 درصد بخواهیم ، این روش ، سریع و بهینه است.

تسمه فشاری

تسمه فشاری واحد کوچکی است و بعلت بهینه بودن کمترین هزینه راهبری و نگهداری را نیاز دارد. این واحد برای لجن فرایند های انعقاد بکار میرودو در صورتی که پلیمر به به لجن تغذیه شده اضافه شود دارای کیک با مقدار لجن 20 تا 25 درصد مواد جامد خواهد بود . تصفیه خانه اسکینر که توسط سازمان آب کالیفرنیای جنوبی راهبری میشود دارای دو مجموعه فرایند تسمه ای با ظرفیت 270 تا 360 کیلوگرم در ساعت لجن آلوم بر اساس مواد جامد خشک است و حدود 16 سال است که راهبری میشود. این تصفیه خانه لجن آلوم را که حدود 3 درصد مواد جامد دارد، با 1/1 تا 5/1 کیلوگرم پلیمر کاتیونی (Telocal) برای هر تن مواد جامد آماده میکند . محصول ( کیک) دارای 22 تا 25 درصد مواد جامد است. این سیستم برای هر 2 تا 3 h/day فقط یک اپراتور نیاز دارد. هزینه تسمه هر واحد 2000 دلار است و تا زمانیکه تعمیر اساسی نشود، حدود 2000 ساعت کار میکند. سایر تصفیه خانه های موجود در سواحل شرقی ایالات متحده گزارش داده اند که برای تولید کیک با 15 تا 20 درصد مواد جامد توسط تسمه ها ، به 10 تا 15 پوند پلیمر به ازای هر تن مواد جامد ( 5/4 تا 5/6 کیلوگرم بر تن) نیاز دارد.

فیلتر خلا

فیلتر های خلا ، برای فرایند های لجن آهک استفاده میشود. یک نوع از این واحد ها کیک با 40 تا 50 درصد مواد جامد تولید میکند. برای لجن آهک با منیزیم کم ، نرخ بار برابر است با 40 تا 90 پوند بر فوت مربع در ساعت ، ولی اگر منیزیم زیاد باشد، این مقدار فقط 10 تا 20 پوند بر فوت مربع بر ساعت خواهد بود . فیلتر های خلا ، در فرایند های لجن آلوم غیر موثرند.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 255 تاريخ : دوشنبه 25 مهر 1390 ساعت: 4:25

آیا می دانید

موبایل شما سرطان زا است؟

خیلی از اوقات وقتی گوشی شما در جیبتان است ، احساس می کنید گوشی می لرزد و ویبره می زند ، پس از دیدن گوشی مشاهده می کنید که هیچ کس به شما زنگ نزده !

این لرزش موضعی به دلیل تاثیر امواج مضر و سرطان زای موبایل بر روی ماهیچه بدن شماست ! در واقع ماهیچه شما دچار لرزش شده و شما می پندارید که گوشی لرزیده است !!

بسیاری اوقات نیز وقتی با تلفن همراه صحبت می کنید گوش درد ، سر درد و

یا چشم درد می گیرید !!!

در صورتی که این عوارض تنها بخش کوچکی از خطرات اصلی مواجهه بدن با امواج موبایل است..

راه حل مفید و توصیه شده پزشکان ،استفاده از وسیله ای است که بتواند این امواج را مهار کرده و از نفوذ آن به بدن علی الخصوص به مغز جلوگیری کند.

توسط پژوهشگران سازمان بهداشت جهانی، عوارض زیر توسط تلفن همراه به اثبات رسیده است:

۱- افزایش احتمال ایجاد و گسترش تومورهای سرطانی و آسیب پذیری بدن در برابر عوامل بیماری زا

۲- اختلالات خواب، فراموشی، سردرد و افسردگی

۳- احساس داغی در داخل سر و نزدیک محل نصب موبایل

۴- افزایش احتمال ابتلا به آلزایمر و پارکینسون

۵- مسمومیت خونی

۶- بروز مشکلات ژنتیک

۷- احساس خستگی

۸- افزایش شانس ابتلا به دو نوع تومور مغزی تا ۵۰%

9- بروز اختلالات جنسی و کاهش توان باروری و نهایتاً ناباروری

و …

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 233 تاريخ : جمعه 22 مهر 1390 ساعت: 18:44

دیمتيلاتر مولكول سادة اتر به فرمول CH3-O-CH3 میباشد. اين ماده را میتوان مانندLPG به كار برد.اشتعال اين ماده نيز مانند گاز طبيعی است. در اين ماده مقدار NO2 و مشتقات سولفور بسيار پايين ميباشد و كمتر از 15 ppm است. اين نشانگر مزيتهای زيستمحيطی DME است و بهعبارتی حالت دوستی با محيط زيست دارد و با H2O و CO2 واكنش نشان ميدهد.

يكی از مواردي كه برای بهكارگيری انرژي مورد توجه است جنبههای تجاری آن انرژي است. برای تجاری شدن به بازار نياز داريم. يكی از مهمترين بازارهای مصرف DMEنيروگاهها میباشند. در حال حاضر پيشبينی میگردد كه اين سوخت بتواند در يك نيروگاه 900 مگاواتی مصرف گردد. تمام انتخابها برای LPG (گاز فشردة مايع) را میتوان به DME تغيير داد و به عبارتی در حمل و نقل نيز میتوان از آن استفاده به عمل آورد.

دیمتيلاتر مولكول سادة اتر به فرمول CH3-O-CH3 میباشد. اين ماده را میتوان مانندLPG به كار برد.اشتعال اين ماده نيز مانند گاز طبيعی است. در اين ماده مقدار NO2 و مشتقات سولفور بسيار پايين ميباشد و كمتر از 15 ppm است. اين نشانگر مزيتهای زيستمحيطی DME است و بهعبارتی حالت دوستی با محيط زيست دارد و با H2O و CO2 واكنش نشان ميدهد.

كاربردهای DME در بازار

يكی از مواردي كه برای بهكارگيری انرژي مورد توجه است جنبههای تجاری آن انرژي است. برای تجاری شدن به بازار نياز داريم. يكی از مهمترين بازارهای مصرف DMEنيروگاهها میباشند. در حال حاضر پيشبينی میگردد كه اين سوخت بتواند در يك نيروگاه 900 مگاواتی مصرف گردد. تمام انتخابها برای LPG (گاز فشردة مايع) را میتوان به DME تغيير داد و به عبارتی در حمل و نقل نيز میتوان از آن استفاده به عمل آورد.

۱) سوخت نيروگاهها

در حال حاضر، در ژاپن از LNG ، LPG ، نفت خام و زغالسنگ بهعنوان سوخت در نيروگاهها استفاده ميشود. نفت خام و زغال هر دو آلودكنندة محيطزيست هستند و استفاده از آنها به اقدامات جبراني براي كاهش آلودگي هوا نياز دارد. به عبارت ديگر، آلودگي دياكسيدكربن حاصل از نفت و زغال به مراتب بيشتر ازLNG است. LNG و LPG سوختهاي پاكي محسوب ميشوند، اما از يك طرف هزينههاي سرمايهگذاري LNG بالا است و از طرف ديگر، عرضة LPG خاورميانه به آسيايجنوبشرقي و كشورهاي خاور دور محدود است. بهعنوان مثال، ژاپن در سال 2001، حدود 15 ميليونتن LPG وارد كرده است كه بيش از 80 درصد آن از خاورميانه و با مشخصات بازار خاورميانه، وارد شده است.

در مقابل، اولاً DME يك سوخت پاك است، ثانياً كل هزينة سرمايهگذاري آن، به خاطر وجود زيرساختهاي LPG كه با اندك تغييراتي قابل استفاده براي DME هستند، بسياركم است و ثالثاً منابع DME محدود به منطقه و كشور خاصي نيست و ذخاير كوچك گاز طبيعي با هزينة اندكي قابل استفاده براي توليد DME هستند. بنابراين، به نظر ميرسد كه DME سوخت آيندة نيروگاهها خواهد بود.

۲)جايگزيني در بازارهاي LPG

تقاضاي LPG در ژاپن، چين، هند و آسياي جنوبشرقي در حال افزايش است. استفادة اصلي از LPG در ژاپن، در بخشهاي خانگي و تجاري است. بنابراين، ميزان اختلاف عرضه و تقاضاي LPG در آينده، بستگي به طرحهاي پتروشيمي در خاورميانه خواهد داشت. در هر صورت، به نظر ميرسد كه قيمت LPG به لحاظ افزايش تقاضا براي آن در آينده افزايش يابد. بنابراين، بازارهاي LPG يكي از بازارهاي بالقوة DME در آيندة خواهند بود.

۳)جايگزيني در بازارهاي نفت كوره

در حال حاضر، نفت كورة مورد استفاده در كاميونها و اتوبوسها در شهرهاي بزرگي چون توكيو، عامل اصلي آلودگي هوا محسوب ميشود. از اينرو تحقيق و توسعه (R&D) بر روي موتورهاي DME، بهعنوان جايگزين موتورهاي ديزلي شروع شده است. البته عرضة تجاري اين موتورها در بلندمدت امكان خواهد يافت.

۴) DME سوختي براي سلولهاي سوختي و ساير مصارف

در حال حاضر، مطالعات (R&D) وسيعي بر روي سلولهاي سوختي در مراكز تحقيقاتي و دانشگاهي در حال انجام است. اما هنوز اختراعات و پيشرفتهاي بيشتري مورد نياز است تا DMEبتواند با ساير سوختهاي مورد استفاده در سلولهاي سوختي (مثل گازوئيل و متانول) قابل رقابت شود. همچنين DME، قابليت استفاده در فرايندهاي مصارف شيميايي را نيز دارد. بهعنوان مثال، پروپيلن حاصل از DME در حال توسعه است.

مصرف DME در نيروگاهها

آزمون احتراق DMEدر شركت General Electric انجام شده است و مشاهده شده است كه نشر آلايندهها، بسيار شبيه گاز طبيعی است. نرخ گرما يا Heat rateآن از گاز طبيعی پايينتر است و میتوان نتيجه گرفت كه كارايی انرژي DME از گاز طبيعی بالاتر است. مقدار برق ايجاد شده توسط DME از گازطبيعی در مقادير يكسان بالاتر است.

فناوری DME، اثبات شده است و كارخانههای تبديل گاز طبيعی به DME بسيار مشابه كارخانههای توليد متانول میباشند. به عبارتی هيچگونه مشكل فناوری وجود ندارد.

تجهيزات عمومی برای طرح DME برای اجرای طرح DMEبه موارد ذيل نياز است:

۱- گاز طبيعی (مقدار 2 تريليون فوت مكعب ظرف 25 سال طرح)

۲- تجهيزات تهية گاز شيرين

۳- قيمت گاز در ابتدای واحد DME بايد تقريبا 50 سنت به ازای هر ميليون BTU باشد.

۴- واحد DME (با مشخصات عنوان شده ظرفيت چنين واحدی حدود 5000 تن در روز و هزينة سرمايهگذاری چنين واحدی حدود نيم ميليارد دلار تخمين زده میشود.)

در حال حاضر بسياری از كشورهای در حال توسعه از جمله هندوستان، درصدد استفاده از اين سوخت نوين هستند و در عين حال شركت ملی نفت ايران نيز در اين زمينه فعاليتهايی را آغاز نموده است. شركت بیپی نيز از شركتهای دارای اين فناوری است و تلاشهای زيادی را در اين زمينه انجام داده است.

روش تولید DME از طریق آب زدایی (دی هیدرات کربن) متانول

از فرايند سنتز متانول و آبزدايي متانول

CO+CO2+5H2O=CH3OCH3+2H2O

اين فرايند به ثبت رسيده و در حال حاضر در سطح تجاري در جهان براي توليد DME مورد استفاده قرار ميگيرد. البته بايد توجه شود كه ظرفيت فعلي توليد DME در مقايسه با آنچه كه بهعنوان يك سوخت مطرح، معرفي ميشود، بسيار كم است. اما تكنولوژي آبزدايي متانول بسيار شبيه فرايند سنتز، اما سادهتر از اين فرايند است. فرايند آبزدايي يك فرايند گرمازا است، اما توليد گرما در اين روش بسيار كمتر از روش سنتز است.

بنابراين با توجه به اين ويژگيها، تكنولوژي آبزدايي (ديهيدراتكردن) متانول ميتواند در مقياسهاي وسيع در كارخانههاي بزرگ توليد DME به سادگي استفاده شود. اين تكنولوژي در 10 سال گذشته توسعه داده شده است. بهعنوان مثال، شركت TEC يك كارخانه با مقياس توليد 10 هزار تن در روز، در سال 1997 تاسيس نموده است. در حال حاضر نيز پروژههاي متانول با مقياس 5 هزار تن در روز در ايران، توباگو (Tobago) و ترينيداد (Trinidad) طراحيشده و در حال تكميل هستند.

فرايند آبزدايي متانول، يك فرايند ساده است. در اين روش با استفاده از يك رآكتور ثابت خوابيده (افقي)، بدون اينكه وسيلة خاصي در داخل آن براي انتقال گرما نياز باشد، ميتوان DME توليد نمود. كاتاليست مورد استفاده براي آبزدايي نيز يك كاتاليست با ماخذ آلومين (Alumin) است كه در بازار كاتاليستي يك مادة شناخته شده است. البته حجم خلل و فرج موجود برروي كاتاليست، براي تبديل DME بسيار مهم است.

مزيت ديگر اين روش نسبت به فرايند سنتز، ميزان كمتر مصرف اكسيژن در آن است. اكسيژن مورد نياز در اين روش و روش فرايند سنتز از يك واحد سرمازاي مجزا بهدست ميآيد كه اولاً تجهيزات آن خيلي گران ميباشد و ثانياً يك واحد مصرفكنندة انرژي هم هست. در حال حاضر در شركت TEC، در فرايند آبزدايي متانول با كاتاليست اصلاح شدة ISOP براي توليد DME با ظرفيت 5 تا 6 هزار تن در روز، اصلاً اكسيژن لازم نيست. ولي براي توليد روزانة بيش از 6 هزار تن متانول (معادل 4200 تن DME)، از يك فرايند تركيبي استفاده ميشود كه در آن مقداري اكسيژن هم مورد استفاده قرار ميگيرد.

در حال حاضر در فرايند آبزدايي متانول در شركت TEC، براي توليد 2.5 ميليون تن DME، به حدود 2600 تن در روز، اكسيژن نياز است كه اين ميزان كمتر از اكسيژن مورد نياز در يك فرايند سادة سنتز با حداكثر ظرفيت 3.3 ميليون تن است.

ويژگيهاي يك كارخانة 2.5 ميليون تني DME به شرح ذيل است:

۱- كاتاليست و طرح سنتز DME به لحاظ تجاري به ثبت رسيده و قابل دسترسي هستند.

۲- هر نسبتي از متانول (0 تا100 درصد) و DME (0 تا 100 درصد) بر اساس تقاضاي بازار، قابل توليد است.

۳- فرايند سنتز DME بسيار ساده است و هزينة سرمايهگذاري آن اندك است.

۴- يك رآكتور افقي ثابت با يك جريان شعاعي (پرتويي) و بدون فرايند انتقالي گرما، ميتواند براي توليد 2.5 ميليون تن مورد استفاده قرارگيرد.

۵- براي توليد به ميزان كمتر از 1.5 ميليون تن در سال، نيازي به اكسيژن نيست.

۶- كل هزينة سرمايهگذاري به همراه يك واحد كوچك و مجزاي هوا، اندك است.

۷- در فرايند سنتز DME ، د

دیمتيلاتر مولكول سادة اتر به فرمول CH3-O-CH3 میباشد. اين ماده را میتوان مانندLPG به كار برد.اشتعال اين ماده نيز مانند گاز طبيعی است. در اين ماده مقدار NO2 و مشتقات سولفور بسيار پايين ميباشد و كمتر از 15 ppm است. اين نشانگر مزيتهای زيستمحيطی DME است و بهعبارتی حالت دوستی با محيط زيست دارد و با H2O و CO2 واكنش نشان ميدهد.

< p>كاربردهای DME در بازار

يكی از مواردي كه برای بهكارگيری انرژي مورد توجه است جنبههای تجاری آن انرژي است. برای تجاری شدن به بازار نياز داريم. يكی از مهمترين بازارهای مصرف DMEنيروگاهها میباشند. در حال حاضر پيشبينی میگردد كه اين سوخت بتواند در يك نيروگاه 900 مگاواتی مصرف گردد. تمام انتخابها برای LPG (گاز فشردة مايع) را میتوان به DME تغيير داد و به عبارتی در حمل و نقل نيز میتوان از آن استفاده به عمل آورد.

۱) سوخت نيروگاهها

در حال حاضر، در ژاپن از LNG ، LPG ، نفت خام و زغالسنگ بهعنوان سوخت در نيروگاهها استفاده ميشود. نفت خام و زغال هر دو آلودكنندة محيطزيست هستند و استفاده از آنها به اقدامات جبراني براي كاهش آلودگي هوا نياز دارد. به عبارت ديگر، آلودگي دياكسيدكربن حاصل از نفت و زغال به مراتب بيشتر ازLNG است. LNG و LPG سوختهاي پاكي محسوب ميشوند، اما از يك طرف هزينههاي سرمايهگذاري LNG بالا است و از طرف ديگر، عرضة LPG خاورميانه به آسيايجنوبشرقي و كشورهاي خاور دور محدود است. بهعنوان مثال، ژاپن در سال 2001، حدود 15 ميليونتن LPG وارد كرده است كه بيش از 80 درصد آن از خاورميانه و با مشخصات بازار خاورميانه، وارد شده است.

در مقابل، اولاً DME يك سوخت پاك است، ثانياً كل هزينة سرمايهگذاري آن، به خاطر وجود زيرساختهاي LPG كه با اندك تغييراتي قابل استفاده براي DME هستند، بسياركم است و ثالثاً منابع DME محدود به منطقه و كشور خاصي نيست و ذخاير كوچك گاز طبيعي با هزينة اندكي قابل استفاده براي توليد DME هستند. بنابراين، به نظر ميرسد كه DME سوخت آيندة نيروگاهها خواهد بود.

۲)جايگزيني در بازارهاي LPG

تقاضاي LPG در ژاپن، چين، هند و آسياي جنوبشرقي در حال افزايش است. استفادة اصلي از LPG در ژاپن، در بخشهاي خانگي و تجاري است. بنابراين، ميزان اختلاف عرضه و تقاضاي LPG در آينده، بستگي به طرحهاي پتروشيمي در خاورميانه خواهد داشت. در هر صورت، به نظر ميرسد كه قيمت LPG به لحاظ افزايش تقاضا براي آن در آينده افزايش يابد. بنابراين، بازارهاي LPG يكي از بازارهاي بالقوة DME در آيندة خواهند بود.

۳)جايگزيني در بازارهاي نفت كوره

در حال حاضر، نفت كورة مورد استفاده در كاميونها و اتوبوسها در شهرهاي بزرگي چون توكيو، عامل اصلي آلودگي هوا محسوب ميشود. از اينرو تحقيق و توسعه (R&D) بر روي موتورهاي DME، بهعنوان جايگزين موتورهاي ديزلي شروع شده است. البته عرضة تجاري اين موتورها در بلندمدت امكان خواهد يافت.

۴) DME سوختي براي سلولهاي سوختي و ساير مصارف

در حال حاضر، مطالعات (R&D) وسيعي بر روي سلولهاي سوختي در مراكز تحقيقاتي و دانشگاهي در حال انجام است. اما هنوز اختراعات و پيشرفتهاي بيشتري مورد نياز است تا DMEبتواند با ساير سوختهاي مورد استفاده در سلولهاي سوختي (مثل گازوئيل و متانول) قابل رقابت شود. همچنين DME، قابليت استفاده در فرايندهاي مصارف شيميايي را نيز دارد. بهعنوان مثال، پروپيلن حاصل از DME در حال توسعه است.

مصرف DME در نيروگاهها

آزمون احتراق DMEدر شركت General Electric انجام شده است و مشاهده شده است كه نشر آلايندهها، بسيار شبيه گاز طبيعی است. نرخ گرما يا Heat rateآن از گاز طبيعی پايينتر است و میتوان نتيجه گرفت كه كارايی انرژي DME از گاز طبيعی بالاتر است. مقدار برق ايجاد شده توسط DME از گازطبيعی در مقادير يكسان بالاتر است.

فناوری DME، اثبات شده است و كارخانههای تبديل گاز طبيعی به DME بسيار مشابه كارخانههای توليد متانول میباشند. به عبارتی هيچگونه مشكل فناوری وجود ندارد.

تجهيزات عمومی برای طرح DME برای اجرای طرح DMEبه موارد ذيل نياز است:

۱- گاز طبيعی (مقدار 2 تريليون فوت مكعب ظرف 25 سال طرح)

۲- تجهيزات تهية گاز شيرين

۳- قيمت گاز در ابتدای واحد DME بايد تقريبا 50 سنت به ازای هر ميليون BTU باشد.

۴- واحد DME (با مشخصات عنوان شده ظرفيت چنين واحدی حدود 5000 تن در روز و هزينة سرمايهگذاری چنين واحدی حدود نيم ميليارد دلار تخمين زده میشود.)

در حال حاضر بسياری از كشورهای در حال توسعه از جمله هندوستان، درصدد استفاده از اين سوخت نوين هستند و در عين حال شركت ملی نفت ايران نيز در اين زمينه فعاليتهايی را آغاز نموده است. شركت بیپی نيز از شركتهای دارای اين فناوری است و تلاشهای زيادی را در اين زمينه انجام داده است.

روش تولید DME از طریق آب زدایی (دی هیدرات کربن) متانول

از فرايند سنتز متانول و آبزدايي متانول

CO+CO2+5H2O=CH3OCH3+2H2O

اين فرايند به ثبت رسيده و در حال حاضر در سطح تجاري در جهان براي توليد DME مورد استفاده قرار ميگيرد. البته بايد توجه شود كه ظرفيت فعلي توليد DME در مقايسه با آنچه كه بهعنوان يك سوخت مطرح، معرفي ميشود، بسيار كم است. اما تكنولوژي آبزدايي متانول بسيار شبيه فرايند سنتز، اما سادهتر از اين فرايند است. فرايند آبزدايي يك فرايند گرمازا است، اما توليد گرما در اين روش بسيار كمتر از روش سنتز است.

بنابراين با توجه به اين ويژگيها، تكنولوژي آبزدايي (ديهيدراتكردن) متانول ميتواند در مقياسهاي وسيع در كارخانههاي بزرگ توليد DME به سادگي استفاده شود. اين تكنولوژي در 10 سال گذشته توسعه داده شده است. بهعنوان مثال، شركت TEC يك كارخانه با مقياس توليد 10 هزار تن در روز، در سال 1997 تاسيس نموده است. در حال حاضر نيز پروژههاي متانول با مقياس 5 هزار تن در روز در ايران، توباگو (Tobago) و ترينيداد (Trinidad) طراحيشده و در حال تكميل هستند.

فرايند آبزدايي متانول، يك فرايند ساده است. در اين روش با استفاده از يك رآكتور ثابت خوابيده (افقي)، بدون اينكه وسيلة خاصي در داخل آن براي انتقال گرما نياز باشد، ميتوان DME توليد نمود. كاتاليست مورد استفاده براي آبزدايي نيز يك كاتاليست با ماخذ آلومين (Alumin) است كه در بازار كاتاليستي يك مادة شناخته شده است. البته حجم خلل و فرج موجود برروي كاتاليست، براي تبديل DME بسيار مهم است.

مزيت ديگر اين روش نسبت به فرايند سنتز، ميزان كمتر مصرف اكسيژن در آن است. اكسيژن مورد نياز در اين روش و روش فرايند سنتز از يك واحد سرمازاي مجزا بهدست ميآيد كه اولاً تجهيزات آن خيلي گران ميباشد و ثانياً يك واحد مصرفكنندة انرژي هم هست. در حال حاضر در شركت TEC، در فرايند آبزدايي متانول با كاتاليست اصلاح شدة ISOP براي توليد DME با ظرفيت 5 تا 6 هزار تن در روز، اصلاً اكسيژن لازم نيست. ولي براي توليد روزانة بيش از 6 هزار تن متانول (معادل 4200 تن DME)، از يك فرايند تركيبي استفاده ميشود كه در آن مقداري اكسيژن هم مورد استفاده قرار ميگيرد.

در حال حاضر در فرايند آبزدايي متانول در شركت TEC، براي توليد 2.5 ميليون تن DME، به حدود 2600 تن در روز، اكسيژن نياز است كه اين ميزان كمتر از اكسيژن مورد نياز در يك فرايند سادة سنتز با حداكثر ظرفيت 3.3 ميليون تن است.

ويژگيهاي يك كارخانة 2.5 ميليون تني DME به شرح ذيل است:

۱- كاتاليست و طرح سنتز DME به لحاظ تجاري به ثبت رسيده و قابل دسترسي هستند.

۲- هر نسبتي از متانول (0 تا100 درصد) و DME (0 تا 100 درصد) بر اساس تقاضاي بازار، قابل توليد است.

۳- فرايند سنتز DME بسيار ساده است و هزينة سرمايهگذاري آن اندك است.

۴- يك رآكتور افقي ثابت با يك جريان شعاعي (پرتويي) و بدون فرايند انتقالي گرما، ميتواند براي توليد 2.5 ميليون تن مورد استفاده قرارگيرد.

۵- براي توليد به ميزان كمتر از 1.5 ميليون تن در سال، نيازي به اكسيژن نيست.

۶- كل هزينة سرمايهگذاري به همراه يك واحد كوچك و مجزاي هوا، اندك است.

۷- در فرايند سنتز DME ، دياكسيدكربن توليد نميشود.

۸- گاز طبيعي مورد نياز براي كل عمر يك پروژة 2.5 ميليون تني، 2.2 TC تا 2.7 TC است.

ياكسيدكربن توليد نميشود.

۸- گاز طبيعي مورد نياز براي كل عمر يك پروژة 2.5 ميليون تني، 2.2 TC تا 2.7 TC است.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 237 تاريخ : دوشنبه 18 مهر 1390 ساعت: 1:46

به مجموعه اي از قطعات سخت افزاري مانند CPU و ديگر اجزاي رايانه ای و RAM , MAIN BOARD شبكه اي ، تلفن همراه و همچنین اجزای برخی وسایل مانند مایکروویو و ماشین لباسشویی و... ، اطلاق مي شود كه به دلايلي غيرقابل استفاده شده است و امروزه به عنوان سریع ترین منبع تولید زباله دراتحادیه اروپا شناخته شده اند. عمر کوتاه تجهیزات کامپیوتری از یک طرف و تنوع طلبی مردم به استفاده از تجهیزات الکترونیکی جدید سبب شده است که رفته رفته بحث زباله های الکترونیکی به مشکل بزرگ دنیا تبدیل شود؛ مشکلی که کشورهای پیشرفته و بزرگ برای آن راه حلی یافته اند و با تصویب قانون خاص مربوط به آن و موظف شناساندن تولیدکنندگان به بازیافت محصولات تولید شده خود این مشکل را تا حدودی حل کرده اند.

بر اساس گزارش سازمان ملل بین 20 تا 50 میلیون تن زباله الکترونیکی در سال دفع شده و کشور آمریکا بزرگترین تولید کننده این زباله ها در جهان محسوب می شود.

عمر کوتاه تجهیزات کامپیوتری از یک طرف و تنوع طلبی مردم به استفاده از تجهیزات الکترونیکی جدید سبب شده است که رفته رفته بحث زباله های الکترونیکی به مشکل بزرگ دنیا تبدیل شود؛ مشکلی که کشورهای پیشرفته و بزرگ برای آن راه حلی یافته اند و با تصویب قانون خاص مربوط به آن و موظف شناساندن تولیدکنندگان به بازیافت محصولات تولید شده خود این مشکل را تا حدودی حل کرده اند.

بر اساس گزارش سازمان ملل بین 20 تا 50 میلیون تن زباله الکترونیکی در سال دفع شده و کشور آمریکا بزرگترین تولید کننده این زباله ها در جهان محسوب می شود.

بر اساس قوانین جهانی کنوانسیون زباله های الکترونیکی و الکتریکی ( WEE ) بازیافت این نوع زباله ها به میزان چهار کیلوگرم به ازای هر نفر الزامی است . به موجب این قانون تولیدکنندگان موظفند بودجه طرح های بازیافت را تامین کنند و خرده فروشان خدمات بازپس گیری را در اختیار مشتریان قرار دهند

هر رايانه روميزي داراي ٣٢ درصد پلاستيك، نزديك به ٧ درصد سرب، 41 درصد آلومينيوم، 0/0016 درصد طلا، ٢0 درصد آهن، 189/٠درصد نقره و مقاديري فلزات سنگين و خطرناك مانند كادميوم، جيوه و آرسنيك است

****

***

***

***

گر چه زباله هاي الكترونيكي تنها 2 درصد از حجم كل زباله هاي جمع آوري شده در كشورهاي مختلف را تشكيل مي دهد؛ اما اين حجم ناچيز شامل 70 درصد زباله هاي حاوي مواد سمي است

مانيتور رايانه بين ٤ تا ٨ پوند و يك تلويزيون رنگي ٧٢ اينچي به طور متوسط ٨ پوند سرب دارد كه ازجمله زيان هاي آن، ايجاد آسيب هاي مغزي در كودكان است. Cpu نيز شامل مقاديري جيوه و كادميوم است

بعضي شركت هاي بزرگ خود موظف به بازيافت كالاهاي توليدي شان شده اند. مثلاً در ژاپن شرکت HP هنگام فروش كالا مبلغي را نيز به عنوان بازيافت مي گيرد تا بعد از اسقاطي شدن كالاي الكترونيكي، آن را بار ديگر وارد چرخه بهره وري كند

بسیاری از قطعات دستگاههای رایانه ای "الکترومگنتیک" هستند اگر به صورت درست و کارشناسانه دفع نشوند با تشعشعاتی که از خود بروز می دهند سلامتی انسانها را با خطر جدی روبرو خواهند کرد. در قطعات "الکترومگنتیک" امواج به صورت عمود بر هم منتشر می شود که برای انسانها بسیار خطرناک است. درست مانند کاری که دستگاههای مایکروویو انجام می دهند و مواد غذایی را از درون می پزند این تشعشعات نیز می توانند تاثیرات خطرناک و مخرب ژنتیکی بر بدن انسانها گذاشته و علاوه بر آسیب رساندن به اندامهای داخلی بدن موجب متولد شدن کودکان ناقص الخلقه نیز شوند.

از سال1371رايانه وارد ايران شده و اولين محموله تقريباً شامل 10 هزار رايانه بوده است، طبق برآوردها طي چند سال اخير هر ساله يك ميليون و 200هزار تا يك ميليون و 500 هزار رايانه در ايران مونتاژ شده است.

زباله هاي رايانه اي هر چند به خاطر داشتن بعضي فلزات گران بها مثل طلا و پلاتين ارزشمند است، ولي بازيافت آن به علت وجود فلزات سنگين و سمي مثل سرب و كادميوم نياز به فناوري پيشرفته اي دارد.

بنابراين در ايران انجام اين كار اقتصادي نيست و فقط قطعات پلاستيكي و بعضي از فلزات آن مانند آلومينيوم و آهن توسط زباله جمع كن ها جداسازي و براي استفاده مجدد فروخته مي شود ولي قطعات مداري پس از چندين بار استفاده دور انداخته و با بقيه زباله ها دفن مي شود.

دفن يا سوزاندن اين زباله ها سبب ورود عناصر سنگين به آب هاي زيرزميني و گازهاي سمي به محيط زيست مي شود.

طبق قانون مدیریت پسماندها، مسئولیت اجرایی پسماندهای ویژه و صنعتی بر عهده تولیدکنندگان آنها است و در واقع عرضه کنندگان اینگونه خدمات باید جنبه های مدیریت پسماندها ی تولیداتشان را هم ارائه دهند. ولی متاسفانه نه سازمان بازيافت و نه محيط زيست هنوز هيچ برنامه اي براي جمع آوري و بازيافت زباله هاي الكترونيكي نينديشيده اند.

حال بایستی با این زباله های خطرناک چه کرد؟

بنابراین بهتر آن است که در قدم اول تلاش کنیم تا این وسایل هر چه دیرتر به زباله تبدیل شوند. با خرید تجهیزاتی که قابل ترقی دادن هستند می توان عمر محصول را تا حد ممکن افزایش داد. یا مثلاً مانیتور کامپیوتر را برای استفاده نگه داشت و تنها بخش پردازندة مرکزی ( CPU ) را تعویض نمود. می توان با اضافه کردن حافظه به یک کامپیوتر یا ترفیع دادن نرم افزاری از آن همچنان استفاده کرد. این نه تنها مقرون به صرفه است بلکه به نفع محیط زیست نیز می باشد. کامپیوترهای کار کرده را همچنین می توان به خیریه ها یا مدارس اهدا نمود یا آنها را به افراد، سازمانها یا مؤسسات دیگر فروخت.

بازیافت بهترین راه برای کامپیوترهای بسیار قدیمی که دیگر قابل ترفیع دادن نیستند یا بخصوص مانیتورهایی است که شکسته اند. تقریباً کل یک کامپیوتر می تواند بازیافت شود، از شیشة مانیتور گرفته تا پلاستیک کیس، مس موجود در منبع تغذیه، فلزات گران قیمت به کار رفته در مدارات، مودم یا منابع تغذیه. اما عملاً صرف هزینه های زیادی برای بازیافت ایمن این مواد به گونه ای که هیچ مشکل آلودگی برای محیط و کارکنان در این زمینه ایجاد نکنند لازم است.

راه حل دیگر برای مشکل زبالة الکترونیکی آن است که شرکتهای تولید کننده مسؤولیت سیل عظیم ابتکاراتی را که تولید می کنند بر عهده بگیرند. در واقع محصولات کهنه را از مشتریان پس بگیرند. ترفیع و بازیافت یک محصول بلا استفاده برای شرکت تولید کننده آسان تر است. همچنین این وظیفه می تواند شرکتهای تولید کننده را وادار سازد محصولاتشان را به گونه ای طراحی کنند که آسانتر قابل بازیافت باشد.

اما آیا تجزیة بیولوژیکی می تواند راه حل مقرون به صرفة دیگری باشد؟ آیا می توان با روشهای بیولوژیکی با استفاده از میکروارگانیسمهای خاص فلزات سنگین را بازیافت نمود و اینگونه از صرف روشهای هزینه بر و خطرناک شیمیایی رهایی جست یا با روشهای بیولوژیکی به محصولات ارزشمند دیگری دست یافت؟ آیا راه حل اساسی دیگر می تواند جایگزین کردن مواد سازندة وسایل الکترونیکی با موادی باشد که قابلیت فروپاشی زیستی را داشته باشند؟ این راه حل غریبی نیست. چنانچه یک شرکت ژاپنی ( Fujitsu ) با به کار بردن مواد قابل تجزیة زیستی با پایة گیاهی به جای پلی استایرن، نوارهای انتقالی ساخته است که برای بسته بندی تراشه های مقیاس بزرگ هنگام انتقال استفاده می شوند. این ماده از اسید پلی لاکتیک مشتق شده از ذرت ساخته شده است که هم از نظر زیستی قابل تجزیه است و هم هنگام سوزانده شدن گازهای سمی تولید نمی کند.

حال اگر بتوانیم مواد دیگری در خود تراشه ها یا دیگر اجزای داخلی وسایل الکترونیکی به کار ببریم که از نظر زیستی قابل تجزیه باشند، آیا قدمی دیگر به نفع خودمان برنداشته ایم؟

در صورتی که پسماندهای رایانه های و الکترونیکی با روش اصولی بازیافت شود می توان فلزات متعددی را از آنها استخراج کرد به نحوی که از یک تن زباله موبایل می توان 150 تا 300 گرم طلا به دست آورد.همین وزن گوشی تلفن همراه علاوه بر طلا حدود 100 کیلوگرم مس و سه کیلوگرم نقره را در کنار فلزهای دیگر در خود جای داده است.

ضمن اینکه پلاتین و نقره نیز از دیگر فلزات گرانبهایی است که در بازیافت اصولی می توان به دست آورد و این در حالی است که در معادن طلایی که اقتصادی به حساب می آید در هر تن سنگ معدن بین 20 تا 30 گرم طلا یافت می شود. از همین روی حضور شرکت های خصوصی برای کسب درآمد حائز اهمیت خواهدبود.

بازیافت قطعات الکترونیکی در ژاپن

می گوید :«برای بسیاری گوشی های همراه انبار شده در کارخانه ما تنها یک توده فلزی و پلاستیکی به درد نخور هستند اما همین تپه های بی ارزش برای ما حکم معدن طلا را دارد.))

در کارخانه هانیو در 80 کیلومتری جنوب غربی توکیو استخراج طلا و نقره از داخل گوشی های همراه حسابی رونق دارد.

در این کارخانه مدارهای الکترونیکی در داخل کوره هایی قرار می گیرند و طلای آن در اثر حرارت آب شده و از سوراخی در زیر کوره خارج می شود. قیمت سه کیلو طلای به دست آمده از این روش حدود 90 هزار دلار است. این طلاهای مذاب پس از خروج از کوره به صورت شمش های طلا قالب گیری می شوند.

این کارخانه که 20 سال پیش فعالیت خود را در نزدیکی توکیوآغاز کرد، ماهانه بین 200 تا 300 کیلو شمش طلا با خلوصی معادل 99/99 درصد تولید می کند که قیمت آن حدود 8/8 میلیون دلار است. میزان تولید طلای این کارخانه تقریبا برابر میزان تولید طلایی است که از کارخانجات استخراج طلا از سنگ معدن به دست می آید. این کارخانه همچنین از کابل ها و جوهرهای سیاه که حاوی پلادیوم و نقره هستند و کارت های حافظه قدیمی انواع فلزها را استخراج می کند. به رغم اینکه دولت توجه خاصی به فعالیت این کارخانه و اهمیت آن در اقتصاد کشور مبذول داشته، این کارخانه با کمبود گوشی های قدیمی موبایل روبه رو است.

128 میلیون جمعیت ژاپن به طور متوسط از هر گوشی تلفن همراه دو سال و هشت ماه استفاده می کنند. این بدان معنی است که سالانه تعداد زیادی گوشی همراه از استفاده ساقط می شوند. مشکل کار اینجا است که تنها 10 تا 20 درصد از آنها بازیافت می شوند زیرا مردم اغلب گوشی های خود را در کمد خانه هایشان نگه می دارند زیرا نگرانند که مبادا اطلاعات شخصی در آنها باشد که ممکن باشد در آینده به آنها نیاز پیدا کنند. در مارس 2007 تنها 558 تن گوشی قدیمی تلفن همراه برای بازیافت جمع آوری شد که میزان آن یک سوم میزان گوشی های همراه از رده خارج شده یی بود که در سه سال گذشته دور انداخته شده بودند.

گزارش کار اندازه گيري دبي به كمك وسايل اندازه گيري - جمعه سیزدهم مرداد 1391

کلمه شیمی یعنی چی؟؟ - جمعه سیزدهم مرداد 1391

زندگینامه آلبرت انیشتین+ عکس رنگی! - جمعه سیزدهم مرداد 1391

معرفی سایتی در زمینه مواد شیمیایی - جمعه سیزدهم مرداد 1391

معرفی کامل رشته شیمی محض و کاربردی - جمعه سیزدهم مرداد 1391

دانلود کتاب تشریح مسائل مکانیک سیالات استریتر - پنجشنبه دوازدهم مرداد 1391

راهنمای حفظ کردن آسان جدول تناوبی - سه شنبه دهم مرداد 1391

دانلود و آموزش نرم افزار Chem 4D Demo - سه شنبه دهم مرداد 1391

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 250 تاريخ : چهارشنبه 13 مهر 1390 ساعت: 20:31

فناوري نانو يك فناوري ميان رشتهاي است كه پيشبيني ميشود تقريباً بر تمام صنايع تأثيرگذار باشد. جهت آشنايي با كاربردهاي بالفعل و بالقوه اين فناوري انقلابي ميتوانيد از درخت صنعت و گزارش مربوطه بهره ببريد. در اين ساختار درختي که داراي چهار سطح مختلف ميباشد، صنايع اصلي و زيرمجموعههاي هريک از اين صنايع آورده شده است (سطح 1 و2). در سطح سوم کاربردهاي بالفعل و بالقوهاي که فناوري نانو در هر بخش دارد، بيان شده، و در سطح چهارم، عناصر پايهاي که براي رسيدن به آن کاربرد مورد استفاده قرار ميگيرند، ذکر گرديدهاند.

فناوري نانو يك فناوري ميان رشتهاي است كه پيشبيني ميشود تقريباً بر تمام صنايع تأثيرگذار باشد. جهت آشنايي با كاربردهاي بالفعل و بالقوه اين فناوري انقلابي ميتوانيد از درخت صنعت و گزارش مربوطه بهره ببريد. در اين ساختار درختي که داراي چهار سطح مختلف ميباشد، صنايع اصلي و زيرمجموعههاي هريک از اين صنايع آورده شده است (سطح 1 و2). در سطح سوم کاربردهاي بالفعل و بالقوهاي که فناوري نانو در هر بخش دارد، بيان شده، و در سطح چهارم، عناصر پايهاي که براي رسيدن به آن کاربرد مورد استفاده قرار ميگيرند، ذکر گرديدهاند. به علاوه يك سري گزارشات مربوط به صنايع مختلف توسط ستاد منتشر شدهاند که شامل موارد زير ميباشنفناوري نانو يك فناوري ميان رشتهاي است كه پيشبيني ميشود تقريباً بر تمام صنايع تأثيرگذار باشد. جهت آشنايي با كاربردهاي بالفعل و بالقوه اين فناوري انقلابي ميتوانيد از درخت صنعت و گزارش مربوطه بهره ببريد. در اين ساختار درختي که داراي چهار سطح مختلف ميباشد، صنايع اصلي و زيرمجموعههاي هريک از اين صنايع آورده شده است (سطح 1 و2). در سطح سوم کاربردهاي بالفعل و بالقوهاي که فناوري نانو در هر بخش دارد، بيان شده، و در سطح چهارم، عناصر پايهاي که براي رسيدن به آن کاربرد مورد استفاده قرار ميگيرند، ذکر گرديدهاند :

1.کاربردهاي فناوري نانو در صنعت خودرو

2.کاربردهاي فناوري نانو در صنعت باتري

3.کاربردهاي فناوري نانو در دندانپزشکي

4.کاربردهاي فناوري نانو در صنايع آرايشي-بهداشتي

5.کاربردهاي فناوري نانو در داروسازي

6.کاربردهاي فناوري نانو در تصويربرداري پزشکي

7.کاربردهاي فناوري نانو در درمان بيماريها

البته علاوه بر اين گزارشات، مقالات و گزارشات مفيد ديگري نيز در سايت ستاد وجود دارند، که ميتوانيد از آنها نيز بهرهمند شويد.

از سوي ديگر با استفاده از درخت صنعت نانو، يك سري پروژههاي پيشنهادي از طرف گروه مطالعاتي آيندهانديشي براي صنايع مختلف ارائه شده است كه ليست آنها را ميتوانيد مشاهده كنيد. البته لازم به يادآوري است که اين فهرست جامع و کامل نميباشد.

شايد بد نباشد توان رشته خود را براي ورود به عرصه نانو بيازماييد. براي اين کار ميتوانيد از رشتههاي دانشگاهي مستعد تحقيقات نانو در دنيا به صورت آماري اطلاع حاصل کنيد. همچنين ميتوانيد درباره کاربردهايي (بر اساس آمار تفصيلي اختراعات)كه تاكنون بيشترين تأثير را از فناوري نانو دريافت کردهاند، اطلاعاتي به دست آوريد. اين اطلاعات ميتوانند در انتخاب زمينه كاري مناسب راهگشا باشند.

البته روشن است كه كاربردهاي فناوري نانو محدود به موارد ذكر شده در اين منابع نيست. با توجه به نو بودن اين عرصه، امكان نوآوري در آن بسيار بالاست و با مدنظر قرار دادن خواص عناصر پايه مختلف، ميتوان به كاربردهاي جديدي رسيد.

II. پيشبيني آينده فناوري نانو (جهاني)

در دنيا پيشبينيها و ارزيابيهاي مختلفي از آينده اين فناوري و زمينههاي نويدبخش آن انجام شده است. يكي از گزارشات منتشر شده در اين زمينه، گزارش فرصتهاي فناوري نانو ميباشد. اين گزارش اولين گزارش جامع جهاني در زمينه فناوري نانو است. در اين گزارش سعي شده است نگرشي جامع نسبت به تمام فناوريها و بازارهاي فناوري نانو ارائه شود.

گروه ديگري از گزارشات كه حاوي اطلاعات بسيار ارزشمندي ميباشند، گزارشات مربوط به نقشه راه نانو است كه با حمايت كميسيون اروپا اجرا شده است. اين گزارشات در دو بخش کلي مواد و صنعت تنظيم شدهاند. در بخش مواد درختسانها، مواد نانوحفرهاي، نانوذرات و نانوکامپوزيتها، و روکشها و فيلمهاي نازک مورد بحث قرار گرفتهاند. بخش صنعت نيز شامل دو زيربخش انرژي و سيستمهاي پزشکي و بهداشتي است. در اين گزارشات اطلاعات مفيد و ارزشمندي آورده شدهاند که برخي از آنها عبارتند از:

1.پيشبيني وضعيت مورد انتظار (تحقيق و توسعه بنيادي، تحقيق و توسعه کاربردي، زمان اولين استفاده تجاري، و توليد انبوه) براي آينده توسعه کاربردهاي مختلف در سالهاي 2010 و 2015

2.زمينههاي داغ تحقيقاتي و انتخاب نانومواد مناسب براي هر صنعت

3.موانع اصلي موفقيت در هر زمينه کاربردي